Деформация сплавов.

Деформация сплавов

После закалки углеродистой стали 45 со скоростью охлаждения выше критической получена структура, состоящая из феррита и мартенсита. Привести на диаграмме состояния железо-карбид железа фигуративную прямую для данной стали, указать принятую в данном случае температуру нагрева под закалку и описать превращения, которые совершились в стали при нагреве и охлаждении. Как называется такой вид закалки… Читать ещё >

Деформация сплавов. Деформация сплавов (реферат, курсовая, диплом, контрольная)

1. Дислокационный механизм упругопластической деформации.

Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла, под действием приложенной нагрузки происходит только незначительное относительное и обратимое смещение атомов.

При пластической деформации при возрастании касательных напряжений деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металла, а, следовательно, и его свойства.

Реальные металлы в кристаллическом строении имеют несовершенства:

- — точечные — вакансии,

- — линейные — дислокации

- — пространственные с

в d

Сдвиг а

Лишняя плоскость авсd в верхней части металла — экстраплоскость.

Линия атомов аd, перпендикулярная направлению сдвига, называется дислокацией.

Перемещение дислокации в плоскости скольжения через весь кристалл приводит к смещению (сдвигу) соответствующей части кристалла на одно межплоскостное расстояние, при этом справа на поверхности кристалла образуется ступенька.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено.

Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Из-за наличия несовершенств, прочность реальных металлов значительно ниже теоретической прочности металлов с идеальной кристаллической решеткой.

Механизм образования дислокаций, по Франку и Риду, заключается в том, что закрепленная в точках, А и А1 дислокация может под действием касательных напряжений испытывать перемещения.

Схема последовательных I-V стадий действия источника Франка-Рида:

I ф А°° А1

II.

А?? А1

III.

А А1

IV.

А? ?А1

V.

F.

Линия дислокации, разрастаясь, превращается в дислокационное кольцо.

В то же время обе концевые части спиралей, сливаясь, дают дислокацию, А — А1 в исходном состоянии.

Далее под действием напряжений процесс начинается снова, дислокация как бы возвращается в начальное положение и т. д.

Если продолжает действовать напряжение у, то из одного источника могут образоваться сотни дислокаций и прекратится действие источника может лишь в том случае, когда на пути развивающейся петли дислокаций встретится препятствие — новые системы дислокаций, частицы избыточных фаз, границы зерна и т. д.

2. Вычертить диаграмму состояния для сплавов, образующихся при сплавлении компонентов, имеющих ограниченную растворимость друг в друге. Описать взаимодействие компонентов в жидком и твердом состояниях, указать структурные составляющие во всех областях диаграммы состояния и объяснить характер изменения свойств сплавов в данной системе с помощью правил Курнакова

При t1 энергия Гиббса жидкой фазы ниже, чем энергия Гиббса би в-фаз, поэтому выше линия ликвидус асb, устойчива лишь жидкая фаза.

При температурах ниже линии солидус сплавы обладают меньшей энергией Гиббса в кристаллическом состоянии: в интервале концентраций аf устойчив раствор б, в интервале концентраций fk — смесь двух фаз б и в, в интервале концентраций k100 — одна фаза в.

Между линиями ликвидус и солидус в равновесии находятся две фазы: б или в и жидкая фаза Ж.

При температурах, соответствующих линии ас, из жидкого сплава выделяются кристаллы б-твердого раствора, а линии сb — кристаллы в-твердого раствора.

Линии ас и сb не только соответствуют температурам начала кристаллизации сплавов различного состава, но и показывают степень насыщения жидкой фазы компонентами, А и В, т. е. являются линиями растворимости. Точка d характеризует предельную растворимость компонента В в А, точка е — компонента, А в В при температуре tэ, а точки.

f и k характеризуют предельную растворимость соответственно компонентов В в, А и, А в В при нормальной температуре.

df — линия ограниченной растворимости к. В в к. А, она показывает, что с понижением температуры растворимость к. В в к. А уменьшается и к. В и он выделяется в виде вторичных кристаллов.

еk — линия изменения растворимости к. А в к. В с изменением температуры.

Линии df и ek называют линиями предельной растворимости.

Сплав, соответствующий точке «с» (в нашем случае 30% В), затвердевает при постоянной температуре tэ. При температуре несколько ниже tэ жидкий сплав оказывается насыщенным по отношению к обеим фазам б и в, тка как точка «с» принадлежит сразу двум ветвям ликвидуса. Поэтому при температуре tэ одновременно с жидким раствором сосуществуют предельно насыщенные кристалл твердых растворов, образующие гетерогенную структуру.

Сплавы, в которых происходит одновременная кристаллизация би в-фаз при постоянной и самой низкой температурах, называют эвтектическими.

Сплавы, расположенные левее точки d состоят только из кристаллов б-твердого раствора и правее точки k — из кристаллов в-твердого раствора.

Процесс кристаллизации происходит в интервале температур t2 — t3.

При температуре t2 система нонвариантная, так как имеет степень свободы:

С = К + В-Ф = 2 + 1 -3 = 0,.

где: К = 2 — число компонентов, В = 1 — внешние переменные факторы, Ф = 3 — число фаз Состав кристаллов твердого раствора б или в в условиях равновесия определяется точками пересечения коноды с линией солидус в точках n и n2 и с линией ликвидус в точках m и m1 при температуре t2.

Состав б-твердого раствора определяется точкой n (8%), состав жидкой фазы определяется точкой m (25%) и точкой m1 (35%), состав в-твердого раствора определяется точкой n2 (92%), nm = 25−8 = 17%, m1n2 = 92−35=57%.

При температуре t3 система имеет степень свободы:

С = 2 + 1 — 2 = 1.

Состав растворимости компонентов друг в друге определяется точками пересечения n1 (5%) и n3 (90%) при температуре t3, n1n3 = 85%.

3. Вычертить диаграмму состояния железо-карбид железа, указать структурные составляющие во всех областях диаграммы, описать превращения и построить кривую нагревания с применением правила фаз для сплава, содержащего 1,8% С. Для заданного сплава при температуре 1300єС определить: состав фаз, т. е. процентное содержание углерода в фазах; количественное соотношение фаз.

Вычерчиваем диаграмму состояния железо-карбид железа и указываем структурные составляющие во всех областях диаграммы.

Превращения для сплава, содержащего 1,8% С (заэвтектоидная сталь — содержание углерода > 0,8 < 2,14%) при нагревании:

- — линия РSК, температура > 727єС — перлит превращается в аустенит + цементит2, точка 1;

- — при нагреве заэвтектоидной стали выше температур, отложенных на линии SE, точка 2, температура 1070єС структура становится чисто аустенитной. Превращение перлита в аустенит происходит путем образования зародышей аустенита и последующего их роста;

- — при дальнейшем повышении температуры происходит рост зерна аустенита. Зерно обычно растет самопроизвольно — слиянием и поглощением более мелких зерен более крупными.

Таким образом, двухфазный сплав (цементит + перлит) постепенно при нагреве > 727єС, точка 1 превращается в двухфазный сплав (аустенит + цементит 2) и при температуре > 1070 єС, точка 2 — в однофазный аустенит.

Ц + П> А + Ц2> А Содержание углерода в аустените увеличивается в соответствии с линией GE.

При температуре 1070єС (точка 2) цементит (вторичный) исчезает, концентрация углерода в аустените соответствует содержанию его в стали.

После дальнейшего повышения температуры (от точки 2 до точки 3 t-ра 1200єС) аустенит в результате диффузии углерода становится однородным по всему объему.

При температуре > 1200єС аустенит превращается в аустенит + жидкость.

При температуре > 1430єС (температура плавления — точка 4) получается жидкость (чистое железо).

А> Ж + А> Ж Строим кривую нагревания.

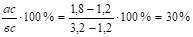

Для заданного сплава выберем температуру 1300С и определим состав фаз и количественное соотношение фаз. Для этого используем правила отрезков. Проведем линию caв.

В процессе нагревания состав жидкой фазы изменяется по линии ликвидус — ВС, а аустенита по линии солидус — JЕ. То есть в сплаве, содержащем 1,8% С, при температуре 1300С состав жидкой фазы определится точкой в, а аустенита — точкой с.

- 1. Количество углерода:

- а) в жидкой фазе — 3,2% (в точке в)

- б) в аустените — 1,2% (в точке с)

- 2. Количество жидкой фазы:

Количество аустенита:

Правило фаз:

С = К + В-Ф, где: К — компонент (вещества, образующие систему),.

В — внешние переменные факторы (температура, давление),.

Ф — фаза (однородная часть системы),.

С — число независимых переменных (температуры, концентрации),.

которые можно изменять в определенных пределах, В = 1 — для металлических систем, давление постоянное, К = 2 — двухкомпонентная система, Для промежутка (точки 1−2):

Ф = 2 — фазы, С = 2 + 1 — 2 =1 — моновариантная (одновариантная) система, т. е. имеется одна переменная (температура).

Для промежутка (точки 2−3):

Ф = 1 — фазы, С = 2 + 1 — 1 =2 — бивариантна (двухвариантная) система, т. е. возможность изменения температуры и концентрации.

Для промежутка (точки 3−4):

Ф = 2 — фазы, С = 2 + 1 — 2 =1 — моновариантная (одновариантная) система, т. е. имеется одна переменная (температура).

4. После закалки углеродистой стали 45 со скоростью охлаждения выше критической получена структура, состоящая из феррита и мартенсита. Привести на диаграмме состояния железо-карбид железа фигуративную прямую для данной стали, указать принятую в данном случае температуру нагрева под закалку и описать превращения, которые совершились в стали при нагреве и охлаждении. Как называется такой вид закалки?

Закалка стали — это вид термической обработки, который заключается в нагреве стали до определенной температуры с последующим быстрым охлаждением, со скоростью выше критической.

Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки подвергают отпуску.

Сталь 45 — углеродистая конструкционная качественная улучшаемая сталь, содержание углерода — 0,45%, относится к доэвтектоидной группе сталей с содержанием углерода до 0,8% со структурой Ф + П (феррит + перлит).

Проведем на диаграмме состояния железо-карбид железа фигуративную прямую для стали 45, обозначим точку пересечения с линией GS — Аc3 и соединим прямой с линией температур, получили температуру 800 °C.

Температура нагрева под закалку для доэвтектоидных сталей на 30 — 50 °C выше точки Аc3, для стали 45 температура нагрева под закалку 840єС.

При нагреве стали перлитная структура переходит в структуру аустенит, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит:

Ф + П>А+Ф Аv.

vМ Продолжительность нагрева при аустенитизации стали должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна быть слишком большой, чтобы не вызвать рост зерна и обезуглероживания поверхностных слоев стали. Продолжительность сквозного прогрева до заданной температуры обусловлена формой и размерами изделий, их расположением, типом печи, составом и свойствами стали.

Используя опытные данные, на 1 мм сечения изделия из доэвтектоидной стали, продолжительность нагрева принимают в электропечах 45 — 75 сек.

Для стали 45 принимаем продолжительность нагрева — 45 сек.

Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах сечения изделия и не должно вызывать закалочных дефектов: трещин, короблений и т. д. При закалке углеродистой стали, имеющей малую устойчивость переохлажденного аустенита, в качестве охлаждающей среды применяют воду и водные растворы NаСl или NaОН.

Для стали 45 принимаем охлаждающую среду при закалке — воду.

Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства.

Отпуск — это вид термической обработки, который заключается в нагреве стали до температуры не выше линии РSК на диаграмме с последующим медленным охлаждением.

Для стали 45 принимаем высокий отпуск, нагрев до температуры 500єС, структура после отпуска — сорбит отпуска, применяется для ответственных деталей, от которых требуется высокая пластичность и достаточная прочность. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали. Отпуск при температуре 500−600єС в течении 1 — 2 часов почти полностью снимает остаточные напряжения, возникающие при закалке.

Структурные превращения стали 45 при термообработке:

Ф + П>Ф+А Аvзакалка

vМ сорбит отпуска.

отпуск

упругопластический деформация сплав карбид Закалка с последующим высоким отпуском называется улучшением стали.

Улучшению подвергают среднеуглеродистые (0,3 — 0,5% С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая трещиностойкость и снижая температуру порога хладноломкости.