Прочность деталей приспособлений

Пример 1. Рассчитать на прочность опасное звено приспособления (см. рис. 16.1). Из рассмотрения данного приспособления можно прийти к выводу, что одной из наиболее нагруженных деталей является ось 6 стойки 9. Она воспринимает повышенные нагрузки, связанные с зажимом обрабатываемых заготовок. Направление действия создаваемой пневмоцилиндром силы меняется на противоположное посредством рычагов 13… Читать ещё >

Прочность деталей приспособлений (реферат, курсовая, диплом, контрольная)

1. Прочность деталей приспособлений

Прочность — одно из основных требований, предъявляемых к деталям и приспособлениям в целом. Прочность деталей может рассматриваться по коэффициентам запаса или по номинальным допускаемым напряжениям. Расчеты по номинальным допускаемым напряжениям менее точны и прогрессивны, но значительно проще.

С помощью расчета деталей (элементов) приспособлений на прочность можно решать две задачи: а) проверку на прочность уже существующих деталей с определенными размерами сечений путем сравнения фактических напряжений) (моментов, сил) с допускаемыми — проверочный расчет; б) определение размеров сечений деталей — предварительный проектный расчет.

Расчет на прочность (задача а) детали в виде стержня круглого сечения, нагруженного осевой силой, по допускаемым напряжениям растяжения (сжатия) осуществляется по формуле.

.

где — фактическое напряжение растяжения (сжатия), МПа; Р — расчетная осевая сила, Н; d — диаметр опасного сечения (для резьбового стержня — внутренний диаметр резьбы), мм; [] — допускаемое напряжение растяжения (сжатия), МПа.

Определение необходимого размера опасного сечения (задача б) для подобного случая можно производить по формуле.

.

Полученное значение округляется в сторону увеличения до целого или ближайшего стандартного значения. При наличии шпоночного паза в опасном сечении детали полученное расчетом значение d следует увеличить на 5. .10%.

Расчеты на прочность валов и осей с целью определения их размеров (задача б) можно производить по формулам: на изгиб (детали круглого сечения).

;

на изгиб (детали кольцевого сечения).

;

на кручение.

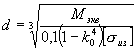

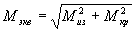

на изгиб с кручением (детали круглого сечения).

на изгиб с кручением (детали кольцевого сечения).

где Миз — изгибающий момент, Н * мм; Мкр — крутящий момент, Н*мм; Мэкв — эквивалентный момент, Н * мм;; — допускаемое напряжение при изгибе, МПа; [] — допускаемое напряжение при кручении, МПа; k0 = = d0/d — отношение внутреннего диаметра вала (оси) d0 к наружному d.

Необходимо помнить, что оси рассчитываются только на изгиб, так как они не передают крутящего момента.

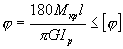

Валы и оси можно рассчитывать на жесткость, но диаметр деталей в этом случае получается большим, чем при расчете на прочность. Расчет на изгибную жесткость состоит из определения углов наклона и прогибов упругой линии осей и валов и сравнения их с допускаемыми значениями. Следует отметить и сложность расчетов деталей на жесткость. Например, расчет валов на жесткость (задача а) при кручении производится по формуле.

.

где — действительный угол закручивания вала, град; [] — допускаемый угол закручивания (можно принимать для большинства валов [] =15' на 1 м длины; для менее ответственных валов [] принимается до 2°); Мкр — крутящий момент, Н * мм; l — длина скручиваемой части вала, мм; G — модуль упругости при сдвиге, МПа (для стали G = 8(104 МПа); Iр — полярный момент инерции сечения вала, мм4 (— для круглого сечения и — для кольцевого сечения).

Уточненный расчет валов на прочность, в случае возникновения такой необходимости, заключается в определении коэффициентов запаса для опасных сечений.

При нагружении соединения силами в плоскости (по поверхности) стыка деталей и в случаях установки штифта (цилиндрического гладкого стержня винта) без зазора и работы на срез проверочный расчет (задача а) штифта (винта) может осуществляться по формуле.

.

где Р — срезающая сила, Н; d — диаметр штифта (стержня винта), мм; i — число стыков (количество штифтов или винтов) в соединении; [] — допускаемое напряжение среза, МПа.

Расчет на прочность шпоночных и шлицевых соединений заключается в сравнении фактически передаваемого крутящего момента с допускаемым моментом из условий прочности шпонок (шлиц).

Расчет на прочность шпоночных соединений (задача а) производится по формулам:

на смятие:

- (для призматических шпонок);

- (для сегментных шпонок);

на срез:

(для призматических и сегментных шпонок),.

где Мкр — крутящий момент (рассчитывается по передаваемой мощности и частоте вращения вала), Н-мм; D — наружный диаметр вала, мм; h — высота призматической шпонки, мм; Кш — размер выступающей из паза части сегментной шпонки, мм; l — рабочая длина шпонки, мм; [] — допустимые напряжения смятия, МПа.

Проверочный расчет на прочность шлицевых соединений (задача а) может осуществляться по формулам:

на смятие:

(прямобочный профиль).

(эвольвентный профиль).

на срез:

(прямобочный и эвольвентный профили) где Мкр — крутящий момент, Н-мм; z — число шлицев; h — высота поверхности контакта (для прямобочного профиля, здесь fш — фаска зуба и паза шпоночного соединения, по СТ СЭВ 188 — 75 фаска принимается равной 0,3. .0,5 мм с допуском +0,2… + 0,3; для эвольвентных шлицев с центрированием по боковым поверхностям h = m, с центрированием по наружной цилиндрической поверхности h = 0,9m); D — наружный диаметр вала, мм; d — внутренний диаметр отверстия, мм; b — ширина шлица, мм; m — модуль эвольвентного соединения, мм; — коэффициент, учитывающий неравномерность распределения нагрузки по шлицам (принимается равным 0,7…0,8).

При необходимости расчеты на прочность сварных соединений, пружин, подшипников, клиноременных, зубчатых передач и других специфических сборочных единиц и деталей специальных приспособлений следует выполнять с помощью справочных и других литературных источников.

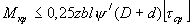

Пример 1. Рассчитать на прочность опасное звено приспособления (см. рис. 16.1). Из рассмотрения данного приспособления можно прийти к выводу, что одной из наиболее нагруженных деталей является ось 6 стойки 9. Она воспринимает повышенные нагрузки, связанные с зажимом обрабатываемых заготовок. Направление действия создаваемой пневмоцилиндром силы меняется на противоположное посредством рычагов 13. При этом она увеличивается в несколько раз. Затем через штоки 10 и пяты 3 она передается на рычаг 4, получает направление в сторону зажима заготовок и вновь возрастает. Таким образом, на прочность целесообразно рассчитывать наиболее нагруженное звено (в описанном случае ось б). Ось 6 в отверстиях рычага 4 и стойки 9 установлена с зазором и будет работать на изгиб. В соответствии с принятым решением она изготавливается из стали 20Х с цементацией и закалкой до твердости 57…63 HRCэ. Вид нагрузки П (переменная). По табл. П28 напряжение [] для приведенного случая равно 220 МПа. Из силового расчета выявлено, что изгибающий момент УИИЗ, действующий на опасное звено приспособления, равен 10 800 Н-мм.

Минимальный диаметр оси можно рассчитать (задача б) по формуле:

мм.

В описанных условиях можно принять размер d=10 мм, что обеспечит более надежную работу оси 6 в приспособлении.

прочность деталь приспособление размер

Рис 1. Фрезерное многоместное приспособление для обработки торцов заготовок типа планок со схемой комбинированной передачи сил зажима.