Оптимизация теплопотребления в установках газоочистки котла ТП-210 промышленной тепловой электростанции

Объектом исследования выбран котельный агрегат Е-210−13,8−560 КБТ (БКЗ-210−140−9), т. к. мировой опыт показывает, что ни одна из технологий азотои сероулавливания не может быть успешно внедрена без опытной проверки в условиях реальной ТЭС. Котлоагрегат имеет среднестатистические параметры и является оптимальным для внедрения систем азотои сероочистки. В результате расчёта реактора СКВ… Читать ещё >

Оптимизация теплопотребления в установках газоочистки котла ТП-210 промышленной тепловой электростанции (реферат, курсовая, диплом, контрольная)

Оптимизация теплопотребления в установках газоочистки котла ТП-210 промышленной тепловой электростанции

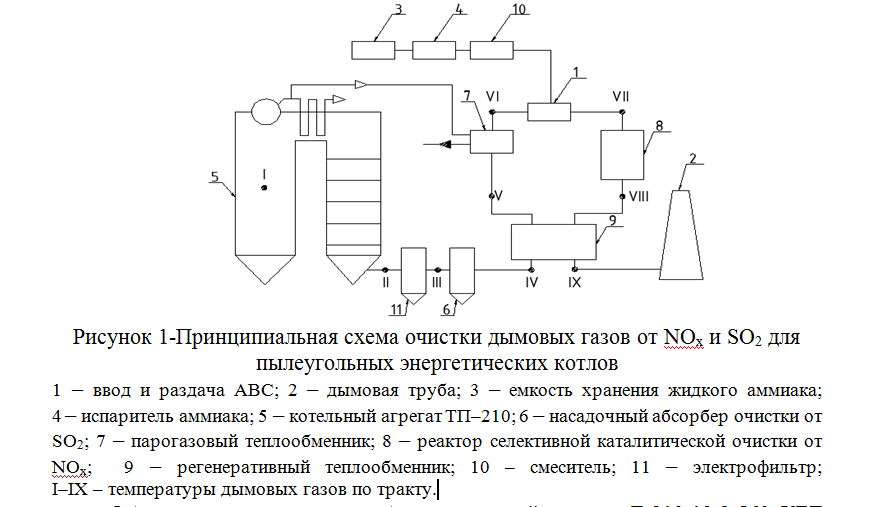

В статье рассмотрена схема очистки и обезвреживания дымовых газов от оксидов азота и серы после котельного агрегата, работающего на твердом топливе. Произведен поиск наиболее эффективной температуры перед реактором селективного каталитического восстановления на основе исследования режимов работы теплообменного оборудования.

Техническая значимость данной работы заключается в том, что были рассмотрены аналоги и прототипы установок с системами обезвреживания дымовых газов от NOx и SOx [4,5]. Изучены методы по очистке дымовых газов: мокрые (с регенерацией абсорбента, без регенерации абсорбента), сухие (селективное высокотемпературное (некаталитическое) восстановление аммиаком, неселективное каталитическое восстановление, селективное каталитическое восстановление аммиаком (СКВ), адсорбция).

В результате этих исследований был выбран способ обезвреживания дымовых газов от оксидов азота — селективное каталитическое восстановление аммиаком, а также выбрана принципиальная схема установки.

Схема установки представляет собой котельный агрегат и комплексную установку по очистке продуктов сгорания твёрдого топлива от золовых частиц, оксидов серы и азота. Система очистки дымовых газов включает в себя электрофильтр, сероулавливающую установку, работающую по мокрому известняковому методу (абсорбер насадочного типа), и реактор селективного каталитического восстановления оксидов азота, расположенный после установки сероочистки (Рисунок 1).

Объектом исследования выбран котельный агрегат Е-210−13,8−560 КБТ (БКЗ-210−140−9), т. к. мировой опыт показывает, что ни одна из технологий азотои сероулавливания не может быть успешно внедрена без опытной проверки в условиях реальной ТЭС. Котлоагрегат имеет среднестатистические параметры и является оптимальным для внедрения систем азотои сероочистки.

Из расчета котельного агрегата согласно [1] были определены его основные показатели: кпд котельного агрегата-92,11%, расчетный расход натурального топлива-6,92 кг/с, расход условного топлива- 5,43 кг у.т./с, абсолютная адиабатическая температура горения-1573,88 0С, концентрация NО в дымовых газах-0,606 г/м3.

В виду того, что перед реактором селективного каталитического восстановления нужно обеспечивать высокий температурный уровень (250−400 0С), который обеспечивает теплообменное оборудование (парогазовый теплообменник и регенеративный вращающийся теплообменник) были произведены поиски наиболее эффективной температуры. Исследования режимов работы парогазового и регенеративного теплообменных аппаратов при изменении температуры дымовых газов перед реактором селективного каталитического восстановления в интервале от 280 до 370 0С представлены в Таблице 1 (Рисунок 2).

Далее был рассмотрен каталитический реактор для восстановления оксидов азота из дымовых газов.

Основными промышленными катализаторами селективного восстановления оксидов азота аммиаком являются ванадийсодержащие катализаторы. Пентаксид ванадия имеет высокую активность при относительно низких температурах (.

Процесс селективного каталитического восстановления основан на способности аммиака к избирательному восстановлению NOх на поверхности катализатора. Основную часть оксидов азота (NO+NO2) в продуктах сгорания энергетических углей составляют «топливные» оксиды азота (NO), а меньшую долю занимают «воздушные» оксиды азота.

Для расчёта реактора по восстановления оксидов азота из дымовых газов имеем следующие исходные данные: температура дымовых газов перед реактором-3500С, начальная концентрация оксидов азота в дымовых газах 0,606 г/м3, конечная концентрация оксидов азота в дымовых газах, c0 (согласно ПДК)-0,0099 г/м3, скорость газового потока в каналах катализатора-8,3 м/с, размеры ячеек катализатора-0,005 м, длина канала-10 м, объем дымовых газов-45,658 м3/с, температура стенки катализатора (принимаем) — 3450С, высота участка реактора-0,01 м.

На основе проведенного патентного поиска и литературного обзора была разработана математическая модель и алгоритм автоматизированного расчета каталитического реактора восстановления оксидов азота, позволяющие выполнять конструкторский расчет и получать рабочие параметры процесса восстановления и геометрические характеристики реактора.

В результате расчёта реактора СКВ, по представленной методике, были получены основные характеристики: объем катализатора, который составляет 93,05 м3; мощность, затрачиваемая дымососом на преодоление гидравлического сопротивления при движении дымовых газов -159,8 кВт. Уровень концентрации оксидов азота в дымовых газах снизился до значения 0,0049 г/м3.

Выводы

Была выбрана и скомпонована система обезвреживания дымовых газов на основе реактора селективного каталитического восстановления и насадочного абсорбера. Экологический эффект от внедрения ректора СКВ соствил 0,0049 г/м3. Изучены режимы работы теплообменного оборудования (регенеративный вращающийся теплообменник, парогазовый теплообменник) в диапазоне 280 до 370 0С. Была определена наиболее эффективная температура перед реактором СКВ, равная 3500С.

Библиографический список

- 1. Кузнецов Н.В./ Тепловой расчет котельных агрегатов (нормативный метод)/ Кузнецов Н. В., Митор В.В.// Энергия, 1973.-296 с.

- 2. Кутепов А. М. Общая химическая технология / Кутепов А. М., Бондарева Т. И., Беренгартен М. Г.// Москва.: Высшая школа., 1990.-520 с.

- 3. Пономарева Н. В. Оптимизация систем глубокой очистки дымовых газов пылеугольных энергетических котлов / В. Ф. Симонов, Н. В. Пономарева, М. А. Агеев // Проблемы энергетики. Известия высших учебных заведений, 2006. № 9−10. С. 55−62.

- 4. Патент РФ № 2 501 596C2, 06.08.2009. Табари Ф., Сире Б. Способ и установка очистки дымовых газов, образующихся при горении, содержащих оксиды азота// Патент России 2 076 772 C1, 10.04.1997. Бюл. № 35.

- 5. Патент РФ № 2 296 000(13) C1, 27.03.2007. Афанасьев С. В., Махлай В. Н., Буданов Ю. Н., Лисовская Л. В. Способ очистки дымовых газов от оксидов азота// Патент России 2 234 970 C1, 27.08.2004.