Структурные элементы машин.

Соединения деталей машин и основные типы механизмов

Муфты — это устройства, которые служат для соединения валов и передачи вращающего момента (без изменения его значения и направления) от одного вала к другому. При этом они могут выполнять и другие ответственные функции: компенсировать смещение осей соединяемых валов; амортизировать возникающие при работе удары и вибрации; предохранять механизмы от поломок и т. д. Основная паспортная… Читать ещё >

Структурные элементы машин. Соединения деталей машин и основные типы механизмов (реферат, курсовая, диплом, контрольная)

Машины и аппараты перерабатывающих производств состоят из деталей, механизмов, узлов, сборочных единиц, агрегатов и элементов, обеспечивающих соединение составных частей в многофункциональное изделие.

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятиях. ГОСТ 2.101—68 устанавливает следующие виды изделий: детали; сборочные единицы; комплексы; комплекты. Изделия в зависимости от наличия или отсутствия в них составных частей делятся: на неспецифицированные (детали) — не имеющие составных частей; специфицированные (сборочные единицы, комплексы, комплекты) — состоящие из двух и более составных частей. К составным частям машины относятся: деталь, сборочная единица (узел), комплекс и комплект.

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Узел — изделие, представляющее собой законченную сборочную единицу, которая состоит из нескольких деталей с общим функциональным назначением (подшипник качения, муфта, редуктор и т. п.).

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе путем сборочных операций (свинчиванием, с натягом, клепкой, сваркой, пайкой и др.).

Комплекс — два и более специфицированных изделия, не соединенных на предприятии-изготовителе в результате сборочных.

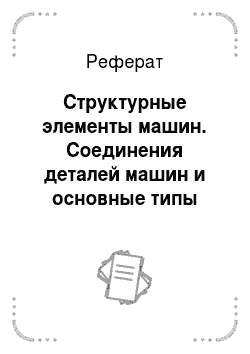

Рис. 1.1. Неподвижные неразъемные соединения:

а — сварное; б — заклепочное; в — запрессованное операций, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (поточная линия станка, автоматическая телефонная станция и т. п.).

Комплект — два и более изделия, не соединенные на предприятии-изготовителе и представляющие собой набор изделий общего эксплуатационного назначения вспомогательного характера (комплект запасных частей, комплект инструмента и принадлежностей и т. п.).

Детали в машинах и механизмах могут образовывать различные соединения.

Неподвижные неразъемные соединения бывают сварные (рис. 1.1, а), заклепочные (рис. 1.1, б) и запрессованные (рис. 1.1, в). При разборке неразъемных соединений обязательно повреждается хотя бы одна деталь.

Неподвижные разъемные соединения бывают резьбовые, шпоночные, шлицевые и штифтовые.

Резьбовые соединения образуют детали, объединенные в одно целое с помощью резьбы. В качестве примера можно привести широко распространенные соединения типа болт—гайка (рис. 1.2, а).

Шлицевые и шпоночные соединения (рис. 1.2, б, в) применяют для передачи вращения (крутящего момента) от вала к ступице посаженной на него детали или наоборот. При шлицевом соединении деталь можно перемещать вдоль вала.

Штифтовые соединения служат для закрепления деталей, а также для достижения их точного взаимного расположения (рис. 1.2, г).

Рис. 1.2. Неподвижные разъемные соединения:

а — резьбовое; б — шлицевое; в — шпоночное; г — штифтовое; 1 — гайка; 2 — болт; 3 — шлицевой вал; 4— шестерни; 5—шпонка; б—фланец; 7—штифт.

Подвижные соединения — это такие соединения, в которых одна деталь может перемещаться относительно другой, например, ось или вал и подшипник, ось и коромысло и др.

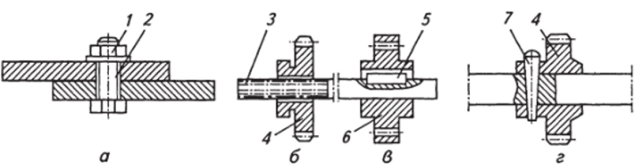

На валах и осях располагают вращающиеся детали машин и механизмов. Оси только поддерживают вращающиеся детали, а валы одновременно передают им крутящий момент.

Валы отличаются большим разнообразием как по назначению, так и по конструкции. В частности, они могут представлять собой звенья механизмов, преобразующие вращательное движение в прямолинейное возвратно-поступательное, например, коленчатый и распределительный (кулачковый) валы двигателя внутреннего сгорания (рис. 1.3, а, б).

Нагрузки, воспринимаемые осями и валами, передаются на корпуса или станины машин через опорные устройства — подшипники. По типу трения все подшипники разделяются на подшипники скольжения и подшипники качения.

Подшипник скольжения — это втулка, выполненная из специального металла или сплава с малым коэффициентом трения. В качестве примера подшипников скольжения можно привести подшипники верхней и нижней головок шатуна (рис. 1.3, в) двигателя внутреннего сгорания.

Подшипник качения состоит из внутреннего и наружного колец 11 (рис. 1.3, г), шариков 12 или роликов (цилинд;

Рнс. 1.3. Детали подвижных соединений:

а — коленчатый вал; б — распределительный вал; в —шатун; г—подшипник; /—коренная шейка; 2—шатунная шейка; 3 — щеки; 4—кулачок; 5—шейка; б—крышка шатуна; 7— вкладыш нижней головки; 8— втулка; 9— шатун; 10— болт шатуна; 11 — кольцо подшипника; 12— шарик; 13— сепаратор подшипника рических или конических) и сепаратора 13, удерживающего шарики или ролики и отделяющего их друг от друга. В зависимости от формы тел качения подшипники разделяют на шариковые, роликовые и игольчатые. Они могут быть однорядными и двухрядными. В зависимости от направления воспринимаемой ими нагрузки подшипники делятся на радиальные, радиально-упорные и упорные. Подшипники качения имеют меньший коэффициент трения, чем подшипники скольжения, они долговечнее и надежнее в работе. Вместе с тем долговечность подшипников качения резко снижается с увеличением нагрузки, в то время как долговечность подшипников скольжения с жидкостной смазкой мало зависит от частоты вращения и нагрузки.

Пружины по конструкции делят на спиральные (витые), тарельчатые, кольцевые и пластинчатые. Наиболее широко применяют спиральные пружины, навиваемые из проволоки чаще всего круглого, иногда квадратного или прямоугольного сечения. В некоторых случаях пружины делают из канатов, свитых из нескольких жил (многожильные пружины).

По назначению спиральные пружины подразделяют на пружины сжатия, растяжения и кручения.

Применяют пружины как правой, так и левой навивки. Для пружин сжатия — растяжения направление навивки не имеет значения. Тарельчатые и кольцевые пружины применяют только в качестве пружин сжатия.

Муфты — это устройства, которые служат для соединения валов и передачи вращающего момента (без изменения его значения и направления) от одного вала к другому. При этом они могут выполнять и другие ответственные функции: компенсировать смещение осей соединяемых валов; амортизировать возникающие при работе удары и вибрации; предохранять механизмы от поломок и т. д. Основная паспортная характеристика муфт — допускаемый вращающий момент, на передачу которого они рассчитаны.

Различают постоянные, сцепные и специальные муфты.

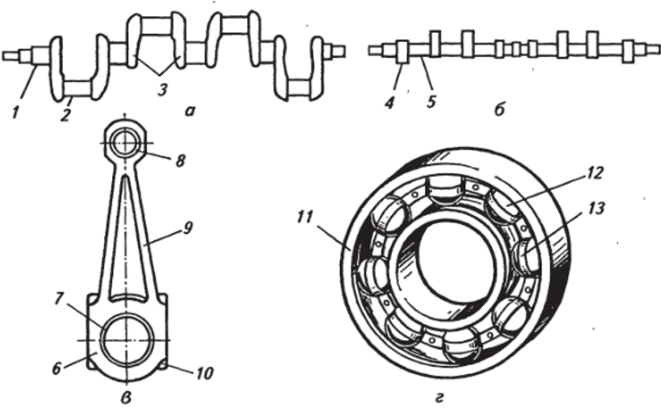

Валы, соединенные постоянными муфтами, можно разъединить, только разобрав муфту, когда она находится в нерабочем состоянии. Муфты этого типа делятся на глухие (рис. 1.4, а), упругие (рис. 1.4, б) и шарнирные (рис. 1.4, в). Два вала, подверженные при работе значительным смещениям и перекосам, соединяют карданным валом и двумя шарнирами.

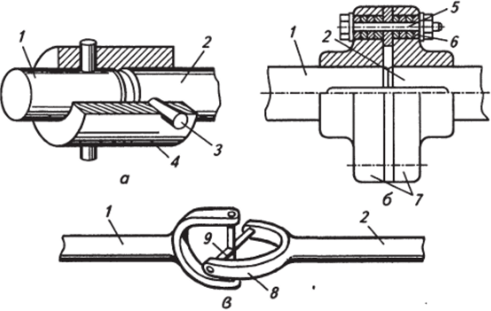

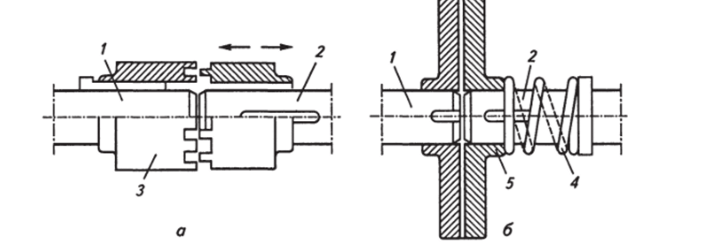

В сцепных муфтах предусмотрена возможность управления соединением и разобщения валов, для этого в их конструкцию введен специальный механизм. К муфтам данного типа относятся жесткие кулачковые (рис. 1.5, а) и фрикционные сцепные (рис. 1.5, б).

Предохранительные муфты ограничивают передаваемый вращающий момент и при его возрастании свыше допустимого значения разъединяют валы, предотвращая перегрузку (поломку) ма;

Рис. 1.4. Постоянные муфты:

в—глухая; б— упругая; в —шарнирная; /, 2— соединяемые валы; 3— конический штифт; 4— втулка; 5— стяжной болт; 6 — резиновый вкладыш; 7— полумуфты; 8— вилка; 9— крестовина шины или механизма. По принципу работы такие муфты делятся на пружинно-кулачковые, фрикционные и с разрушающимся элементом.

Механические передачи — это устройства, служащие для передачи вращательного движения, как правило, с преобразованием скорости и соответствующим изменением крутящего момента.

По способу передачи вращательного движения различают передачи зацеплением (зубчатые, червячные, цепные) и трением (ременные, фрикционные).

Рис. 1.5. Сцепные муфты:

о—кулачковая; б— фрикционная; I, 2— соединяемые валы; 3— кулачковая полумуфта; 4—

пружина; 5 — диск.

Передачами в машинах называются устройства, служащие для передачи энергии механического движения на расстояние и преобразования его параметров. Общее назначение передач совмещается с выполнением частных функций, к числу которых относятся: распределение энергии, понижение или повышение скорости, преобразование видов движения (например, вращательного в поступательное или наоборот), регулирование скорости, пуск, остановки и реверсирование. Наиболее широкое распространение в технике получило вращательное движение, так как оно может быть осуществлено наиболее простыми способами.

Передачи используют как для уменьшения (редукции), так и для увеличения угловой скорости двигателя до заданной угловой скорости рабочего звена (органа) машины. В зубчатых передачах первые называются редукторами, а вторые — мультипликаторами.

Необходимость применения передач, располагаемых между двигателем и исполнительным органом машины (по пути следования энергии), обусловлена следующими причинами: частота вращения исполнительных органов машины чаще всего отличается от частоты вращения вала стандартных двигателей; в процессе эксплуатации машины необходимо регулировать скорости исполнительного органа и соответственно вращающие моменты, как правило, в пределах, не осуществляемых непосредственно двигателем из-за неэкономичности или невозможности; характер и законы движения, обеспечиваемые двигателем, отличаются от предусматриваемых для исполнительного органа; одним двигателем необходимо привести в движение несколько исполнительных органов с разными скоростями; непосредственно из-за больших расстояний между двигателем и исполнительным органом или по соображениям безопасности и удобства обслуживания.

По способу передачи движения от ведущего вала к ведомому различают передачи трением и зацеплением; непосредственным касанием (фрикционные, зубчатые, червячные, глобоидные, гипоидные, спироидные, волновые, винтовые) и с гибкой связью (ременные, зубчато-ременные, цепные); по назначению — кинематические и силовые; по характеру изменения передаточного отношения — с постоянным и изменяющимся передаточным отношением (ступенчато и бесступенчато).

Выбор типа передачи зависит от габаритов, массы и компоновочной схемы машины, режима ее работы, частоты и направления вращения ведущего и ведомого валов, пределов и условий регулирования их скорости.

Конструкция механических передач вращательного движения включает следующие основные элементы: первичный (ведущий) вал, вторичный (ведомый) вал и передаточный механизм, который изменяет скорость, направление вращения или то и другое одновременно.

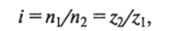

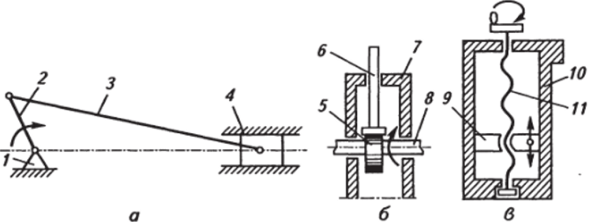

Основная характеристика передач любого типа — передаточное число I, представляющее собой отношение частоты вращения п первичного вала к частоте вращения п2 вторичного вала, т. е.

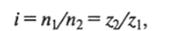

В зубчатых передачах в качестве передаточного органа используются зубчатые колеса (шестерни). Простая зубчатая передача представляет собой две шестерни, находящиеся в зацеплении.

Если оси валов параллельны, то применяют цилиндрические шестерни с внешним (рис. 1.6, а) или внутренним (рис. 1.6, 6) зацеплением. Зубья могут располагаться параллельно образующей цилиндра (прямозубые шестерни) и под углом к ней (косозубые шестерни). Косозубые шестерни обеспечивают более плавную и с меньшим шумом работу.

Если оси валов пересекаются в пространстве, применяют конические шестерни (рис. 1.6, в), если скрещиваются — винтовые (рис. 1.6, г).

Передаточное число зубчатой пары можно выразить и как отношение чисел зубьев шестерен:

где zi, гг — число зубьев соответственно ведущей и ведомой шестерен.

Для увеличения передаточного числа ставят последовательно несколько зубчатых пар. Общее передаточное число при этом равно произведению передаточных чисел входящих пар.

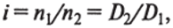

Червячная передача состоит из одноили многозаходного винта — червяка 1 (рис. 1.7), находящегося в зацеплении с червячным колесом 2, оси которых скрещиваются под прямым углом. Чаще всего в червячных передачах ведущим звеном служит червяк, а ведомым — червячное колесо. Червяки могут быть цилиндрическими и глобоидальными. Глобоидальный червяк, облегающий дугу окружности колеса, распределяет нагрузку на большее число зубьев колеса, что повышает износоустойчивость передачи. Передаточное число червячной передачи.

где zi — число заходов червяка; гг — число зубьев червячного колеса.

Цепная передача служит для передачи вращательного движения между удаленными друг от друга валами при помощи замкнутой цепи 2 (рис. 1.8), охватывающей ведущую 3 и ведомую 1 звездочки.

Рис. 1.6. Зубчатые передачи:

а — цилиндрическая прямозубая с наружным зацеплением; б — цилиндрическая прямозубая с внутренним зацеплением; в — коническая прямозубая; г — цилиндрическая винтовая Передаточное число цепной передачи определяют по той же формуле, что и для зубчатой передачи.

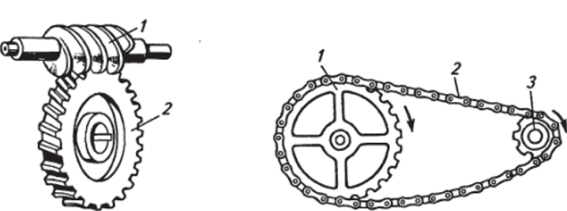

Ременная передача служит для передачи вращательного движения между валами, находящимися на расстоянии друг от друга, посредством плоского 1 или клиновидного 3 (рис. 1.9) ремней, надетых на шкивы 2.

Передаточное число ременной передачи.

где D, Di — диаметры соответственно ведущего и ведомого шкивов.

Фрикционная передача передает движение от ведущего звена ведомому посредством сил трения, например путем плотного прижатия друг к другу дисков, гладких колес цилиндрической или конической формы.

Редуктор служит для уменьшения частоты вращения вала и соответствующего увеличения вращающего момента. В корпусе редуктора размещены одна или несколько передач с зацеплением с постоянным передаточным отношением. Мотор-редуктор — мо;

Рис. 1.8. Цепная передача:

/—ведомая звездочка; 2— цепь; 3— ведущая звездочка.

Рис. 1.7. Червячная передача:

1 — червяк; 2 — червячное колесо Рис. 1.9. Ременная передача:

а — плоскоременная; б — клиноременная; 1 — плоский ремень; 2— шкивы; 3— клиновидный ремень ноблок, состоящий из редукторной части (редуктора) и электродвигателя.

Различают редукторы общемашиностроительного применения и специальные.

В соответствии с ГОСТ 29 076–91 редукторы и мотор-редукторы общемашиностроительного применения классифицируют в зависимости:

от вида применяемых передач, числа ступеней и взаимного расположения осей входного и выходного валов (параллельное, соосное, пересекающееся, скрещивающееся);

взаимного расположения геометрических осей входного и выходного валов в пространстве (горизонтальное и вертикальное);

способа крепления редуктора;

расположения оси выходного вала относительно плоскости основания и оси входного вала (боковое, нижнее, верхнее) и числа входных и выходных концов валов.

Цифровое условное обозначение по ГОСТ 2037–94 варианта сборки редуктора и мотор-редуктора характеризует взаимное расположение выходных концов валов, их число и должно входить в условное обозначение изделия.

Общие технические условия регламентированы: для редукторов общемашиностроительного применения — ГОСТ Р 50 891—96; для мотор-редукторов — ГОСТ Р 50 968—96.

Важнейший размер, в основном определяющий нагрузочную способность, габариты и массу редуктора, называют главным параметром редуктора. Главный параметр цилиндрических, червячных и глобоидных редукторов — межосевое расстояние а" тихоходной ступени, планетарных — радиус г водила, конических — номинальный внешний делительный диаметр de2 колеса, волновых — внутренний диаметр d2 гибкого колеса.

Реальный диапазон передаточных отношений (чисел) редукторов — от 1 до 1000. Значения передаточных отношений должны соответствовать ряду R20 предпочтительных чисел (ГОСТ 8032—84).

Основная энергетическая характеристика редуктора — номинальный момент Гном, представляющий собой допустимый вращающий момент на его тихоходном (ведомом) валу при постоянной нагрузке.

Большинство современных технологических машин требуют регулирования скорости рабочих органов в зависимости от условий осуществления технологического процесса. Для этого машины снабжают ступенчатыми коробками передач с большим числом зубчатых пар, что усложняет их конструкцию. Но существуют передачи, позволяющие в определенных пределах бесступенчато (плавно) изменять передаточное число. Их называют вариаторами (варьировать — значит изменять).

Применение в машине вариатора значительно упрощает ее конструкцию, позволяет установить оптимальный скоростной режим и регулировать угловые скорости на ходу. Все это существенно повышает производительность машины, расширяет ее функциональные возможности, кроме того, способствует уменьшению шума и вибрации. Эти достоинства вариаторов обусловили их широкое распространение в различных областях машиностроения.

Главные характеристики вариаторов: диапазон регулирования диаметра D, наименьшая скорость тихоходного вала и2тт и мощность Р на нем.

Механизм — система сопряженных тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других твердых тел. Механизмы, входящие в состав машины, весьма разнообразны и могут классифицироваться в зависимости от функционального назначения (исполнительные; управления, контроля и регулирования; подачи, транспортирования), а также вида преобразуемого движения (вращательного в поступательное, поступательного во вращательное и т. д.).

К наиболее известным исполнительным механизмам, применяемым в машинах и аппаратах перерабатывающих производств, относятся шарнирно-стержневые, кулачковые и винтовые.

Шарнирно-стержневые механизмы используют для преобразования вращательного движения ведущего вала машины в периодическое качательное или возвратно-поступательное движение рабочего органа. К ним относятся кривошипно-шатунные, кривошипно-коромысловые и кривошипно-кулисные механизмы.

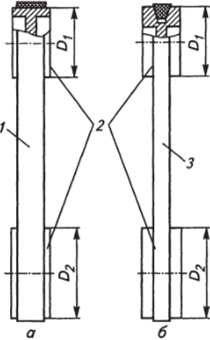

Кривошипно-шатунный состоит из четырех звеньев: опоры 1 (рис. 1.10, а), кривошипа 2, шатуна 3 и ползуна 4.

Если ведущим звеном служит ползун 4, то механизм преобразует возвратно-поступательное движение во вращательное движение кривошипа. Ведущим звеном может быть и кривошип 2, тогда механизм преобразует вращательное движение вала в возвратно-поступательное движение ползуна.

Кулачковый механизм состоит из трех элементов: стойки — базы механизма, ведущего звена — кулачка и ведомого звена — толкателя или коромысла (рис. 1.10, 6).

Кулачок 5, вращаясь вместе с валом 8, упирается в плоскость толкателя 6 и поднимает его. Затем кулачок выходит из-под толкателя, который опускается под действием собственного веса или.

Рис. 1.10. Схемы основных механизмов:

а — кривошипно-шатунного; б— кулачкового; в — винтового;

/ — опора, 2— кривошип; 3— шатун; 4 — ползун; 5— кулачок; б —толкатель; 7—стойка; 8— вал; 9— гайка; 10— корпус; 11— винт силы упругости пружины. Таким образом, вращательное движение кулачка преобразуется в неравномерное возвратно-поступательное движение толкателя.

Винтовой механизм обычно объединяет три звена: неподвижный корпус 10 (рис. 1.10, в)у винт 11 и гайку 9.

При вращении винта 11 гайка 9 перемещается поступательно вдоль стойки.

Кроме того, в машинах перерабатывающих производств применяются мальтийские, планетарные, храповые и другие механизмы.

Рабочие органы машины могут быть:

циклическими (ЦРО), совершающими рабочие движения с возвратом в определенное «стартовое» положение;

ациклическими (АЦРО), совершающими равномерно-вращательное (ротационное) движение или выполненными неподвижными. К ротационным АЦРО относят шнеки, различные ножи, мешалки (их начальное положение указать трудно). К неподвижным АЦРО относятся направляющие ориентирующих устройств, решетки волчков, сетки, горелки газовых аппаратов, облучатели ит. д.

Рабочие органы могут быть позиционными (П) и совмещенными © с движением обрабатываемых продуктов.