Оборудование для охлаждения творога

Закрытый охладитель творога 209-ОТД-1 отличается от описанного выше конструкцией вытеснительных полых барабанов, в которые по змеевику подается хладоноситель. Таким образом, в нем происходит двустороннее охлаждение творога: со стороны цилиндра и со стороны вытеснительного барабана. Кроме того, ножи в средней части барабанов заменены шнеком. Зазор между барабаном и цилиндром уменьшен до 8 мм… Читать ещё >

Оборудование для охлаждения творога (реферат, курсовая, диплом, контрольная)

Для охлаждения творога применяют охладители и комбинированные установки, в которых совмещены операции обезвоживания сгустка и охлаждения творога.

При охлаждении творога, полученного традиционным способом, используют открытые и закрытые охладители. Творог, выработанный раздельным способом, охлаждают в трубчатых и пластинчатых охладителях.

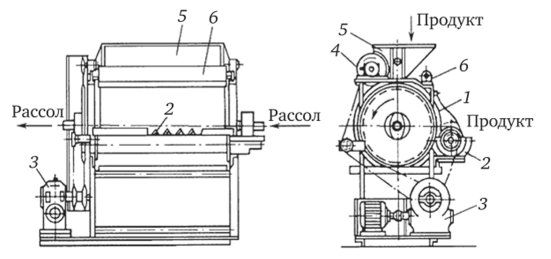

Открытый охладитель Д5-ОТЕ (рис. 6.9) состоит из вращающегося барабана, привода, загрузочного бункера и несущей конструкции.

Внутри барабан снабжен теплообменной рубашкой, разделенной продольными перегородками для увеличения скорости движения хладоносителя, в качестве которого используется рассол, который поступает в барабан и отводится из него через полые цапфы.

Рис. 6.9. Открытый охладитель творога Д5-ОТЕ:

- 1 — теплообменный барабан; 2 — шнек; 3 — привод; 4 — валок;

- 5 — загрузочный бункер; б — нож

Над барабаном расположен загрузочный бункер для творога и валок, а под барабаном — шнек. Творог снимается с барабана ножом с прижимным устройством.

Привод, сообщающий вращение барабану и шнеку, состоит из электродвигателя, червячного редуктора и цепной передачи.

Творог из загрузочного бункера поступает тонким слоем на поверхность барабана и за неполный его оборот охлаждается, снимается ножом в желоб и шнеком подается на дальнейшую переработку. Толщина слоя, а следовательно, и степень охлаждения творога регулируются валком.

Охладитель ОХ4К разработан на базе охладителя Д5-ОТЕ и отличается от него большей производительностью, наличием транспортирующего устройства для подачи охлажденного творога в тару или на дальнейшую переработку, а также блокирующего устройства, автоматически прекращающего подачу рассола в цилиндр охладителя при его остановке. Основные технические данные открытых охладителей творога приведены в табл. 6.2.

Таблица 6.2

Основные технические данные открытых охладителей творога.

Показатель. | Д5−0ТЕ. | ОХ4К. |

Производительность, кг/ч. | ||

Хладагент. | Рассол. | |

Начальная температура рассола, °С. | — 10…-12. | — 5…-8. |

Расход рассола, м3/ч. | 2,5…4. | 7,0. |

Окончание табл. 6.2

Показатель. | Д5−0ТЕ. | ОХ4К. |

Поверхность охлаждения барабана, м2 | 1,5. | 3,5. |

Частота вращения барабана, с-1 | 0,07. | 0,03. |

Диаметр барабана, мм. | ||

Мощность электродвигателя, кВт. | 0,55. | 1Д. |

Габаритные размеры, мм. | 1910×1000 х х 1310. | 3400×2300 х х 1325. |

Масса, кг. |

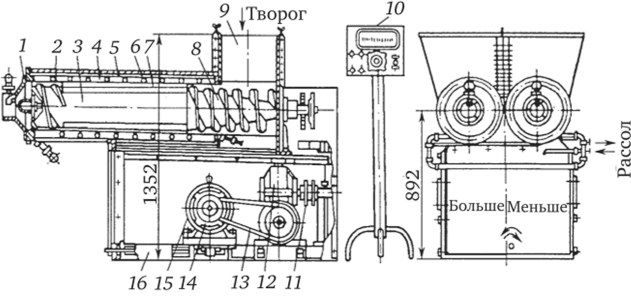

Закрытый охладитель типа ОТД выпускается в двух модификациях: с односторонним и двусторонним охлаждением творога. Первый представляет собой два горизонтальных цилиндра, внутри которых вращаются вытеснительные барабаны (рис. 6.10). Каждый цилиндр снабжен теплообменной рубашкой и змеевиком для прохождения теплоносителя.

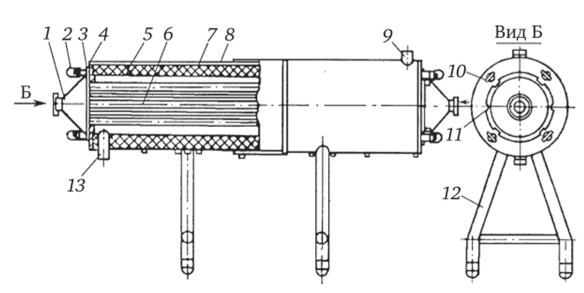

Рис. 6.10. Закрытый охладитель творога типа ОТД:

- 1 — конусный патрубок; 2 — разгрузочные витки; 3 — вытеснительный барабан; 4 — рубашка; 5 — цилиндр; 6 — змеевик; 7 — ножи; 8 — приемная часть барабана со шнеком; 9 — бункер; 10 — пульт; 11 — цепная передача;

- 12 — редуктор; 13 — ременная передача; 14 — вариатор; 15 — электродвигатель;

- 16 — станина

Вытеснительные барабаны с обоих концов имеют по несколько витков шнека, а в средней части — шарнирно закрепленные ножи. Приводной механизм охладителя состоит из цепной и клиноременной передач, редуктора и электродвигателя.

Из бункера охладителя творог захватывается витками вытеснительных барабанов и проталкивается слоем 12,5 мм между поверхностями барабанов и цилиндров. С поверхностей цилиндров он непрерывно снимается и перемешивается ножами. Захваченный витками шнека творог выводится наружу через конусный патрубок.

Хладоноситель поступает одновременно в теплообменные рубашки обоих цилиндров через патрубки, соединенные коллектором.

Частоту вращения барабанов регулируют при помощи вариатора в пределах 0,13…0,21 с-1. Производительность охладителя 600 кг/ч.

Закрытый охладитель творога 209-ОТД-1 отличается от описанного выше конструкцией вытеснительных полых барабанов, в которые по змеевику подается хладоноситель. Таким образом, в нем происходит двустороннее охлаждение творога: со стороны цилиндра и со стороны вытеснительного барабана. Кроме того, ножи в средней части барабанов заменены шнеком. Зазор между барабаном и цилиндром уменьшен до 8 мм. Частота вращения барабанов не регулируется и составляет 0,49 с-1. Все это позволило увеличить производительность охладителя по сравнению с предыдущей модификацией примерно на 30%. По желанию заказчика охладитель 209-ОТД-1 поставляется в комплекте с цепным подъемником Я2-ОБ1.

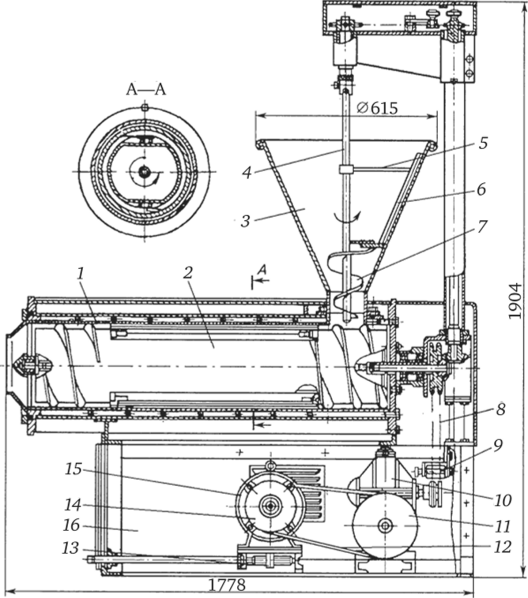

Охладитель ОТВ-500 (рис. 6.11) предназначен для непрерывного охлаждения творога в закрытом потоке и состоит из станины 16, рабочего цилиндра 1 с вытеснительным барабаном 2, бункера 3 со шнековым питателем 7 и привода 15.

На сварной станине из стального проката размещен охладитель, а внутри — привод. Сверху и с боков она закрыта щитками.

Рабочий цилиндр изготовлен из нержавеющей стали и закреплен на станине. Он имеет переднюю стенку и задний фланец, между которыми приварена обечайка охлаждающей рубашки. Для улучшения циркуляции рассола в кольцевой полости теплообменной рубашки размещена спираль круглого сечения. Рассол подается и отводится через патрубки. Внутри рабочего цилиндра установлен вытеснительный барабан 2, вращающийся в двух опорах: подшипнике скольжения из полимерного материала (спереди) и подшипнике качения (сзади). Барабан снабжен шнеками, расположенными в местах загрузки и выгрузки творога. Между шнеками шарнирно установлены ножи. На валу барабана закреплена звездочка цепной передачи привода.

К передней части цилиндра прикреплена крышка с отверстием для выгрузки охлажденного творога. В центре крышки размещена скользящая опора для хвостовика вала вытеснительного барабана, изготовленная из полимерного материала.

Бункер охладителя сварен из листовой нержавеющей стали и прикреплен к рабочему цилиндру. Внутри бункера находится шнековый питатель, снабженный ножом 6, который соединен с валом 4 планкой 5. Питатель получает вращение от привода через зубчатую и цепную передачи.

Привод состоит из индивидуального электродвигателя, на валу которого закреплен бесступенчатый ременной вариатор 14, соединенный с редуктором 10 ременной передачей 12 через шкив 11, и цепной передачи 8. Для натяжения ремней используют натяжное устройство 13, а цепи — ролик 9.

Рис. 6.11. Охладитель творога ОТВ-500:

- 1 — рабочий цилиндр; 2 — вытеснительный барабан; 3 — бункер; 4 — вал;

- 5 — планка; 6 — нож; 7 — шнековый питатель; 8 — цепная передача;

- 9 — натяжной ролик; 10 — редуктор; 11 — шкив; 12 — ременная передача;

- 13 — натяжное устройство; 14 — вариатор; 15 — привод; 16 — станина

Охладитель творога работает следующим образом. Обезвоженный творог подается в бункер, откуда шнековым питателем направляется в приемную часть цилиндра. Витками вращающегося шнека вытеснительного барабана творог перемещается по кольцевой щели к ножам, которые снимают слой продукта с охлаждающей стенки и перемешивают его. Далее творог подводится к выгрузной части и витками шнека выводится через отверстие крышки цилиндра наружу. Основные технические данные охладителей творога закрытого типа приведены в табл. 6.3.

Трубчатый охладитель творога (рис. 6.12) представляет собой одноходовой трубчатый теплообменник. Внутри цилиндра расположены теплообменные трубки, концы которых герметично развальцованы в трубных решетках. Между цилиндром и кожухом проложена теплоизоляция. С торцевых сторон охладитель закрыт коническими крышками со штуцерами для присоединения трубопроводов, по которым творог подается в охладитель и отводится из него. Для подвода и отвода хладоносителя служат патрубки. Насос для подачи творога в трубчатом охладителе должен развивать давление не менее 600 кПа.

Таблица 6.3

Основные технические данные закрытых охладителей.

Показатель | 209-ОТД-1 | ОТВ-500 |

Производительность, кг/ч. | 400…500. | |

Внутренний диаметр цилиндра, мм. | —. | |

Поверхность теплообменной рубашки, м2 | 3,7. | 1,25. |

Вытеснительный барабан; | ||

диаметр, мм. | —. | |

длина, мм. | —. | |

частота вращения, сг1 | 0,49. | 0,16…0,3. |

Температура, °С: | ||

творога до охлаждения. | 28…30. | 28…30. |

после охлаждения. | 8…10. | 8…10. |

хладагента (рассола). | 1…-4. | — 8. |

Расход рассола, м3/ч. | 9,0…10,0. | 2,0. |

Частота вращения шнекового питателя, (Г1 | —. | 0,1…0,2. |

Мощность привода, кВт. | 4,0. | 1,7. |

Габаритные размеры, мм. | 2060×970×1700. | 1778×700×1904. |

Масса, кг. |

Пластинчатые охладители отличаются от трубчатых типом теплообменного аппарата и характеризуются той же производительностью при меньших габаритах. Такой охладитель применен в высокопроизводительной (до 1500 кг/ч) установке Я5-ОТН для охлаждения творога в потоке.

Рис. 6.12. Трубчатый охладитель творога:

1 — крышка; 2 — гайка; 3 — уплотнительное кольцо; 4 — фланец; 5 — цилиндр; 6 — теплообменные трубки; 7 — теплоизоляция; 8 — кожух; 9 — патрубок для подвода теплоносителя; 10 — прижимные планки; 11 — фланец; 12 — стойка; 13 — патрубок для отвода теплоносителя.