Ультразвуковая сварка.

Материаловедение и технология материалов

Ультразвуковые колебании в сварочных установках получают следующим образом. Ток от генератора 1 высокой частоты (рис. 25.3) подается на обмотку 3 магнитострикционного преобразователя 2, который собирается из пластин толщиной 0,1—0,2 мм. Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля. Если магнитное поле направлено… Читать ещё >

Ультразвуковая сварка. Материаловедение и технология материалов (реферат, курсовая, диплом, контрольная)

Соединение при этом методе сварки образуется под влиянием давления и ультразвуковых колебаний.

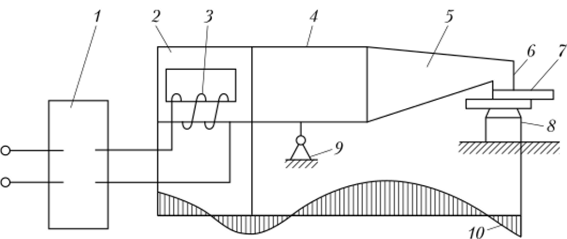

Ультразвуковые колебании в сварочных установках получают следующим образом. Ток от генератора 1 высокой частоты (рис. 25.3) подается на обмотку 3 магнитострикционного преобразователя 2, который собирается из пластин толщиной 0,1—0,2 мм. Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля. Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приведут к укорочению или удлинению магнитостриктора, что позволит преобразовать высокочастотные электрические колебания в механические той же частоты.

Преобразователи ультразвуковых колебаний с помощью припоя или клея соединяются с волноводом 4. Волновод служит для передачи колебаний концентратору 5, который может усиливать амплитуду колебаний. Волновод цилиндрической формы передает колебания, не изменяя их амплитуды, в то время как ступенчатые,.

Рис. 253. Схема ультразвуковой сварки:

1 — генератор; 2 — магнитострикционный преобразователь; 3 — обмотка; 4 — волновод; 5 — концентратор; в — выступ; 7 — детали; 8 — электрод; 9 — опора; 10 —

кривая колебаний конические концентраторы усиливают их. Поэтому выбирается специальная форма концентратора, а его размеры рассчитывают с учетом необходимого коэффициента усиления.

Размеры волноводной системы подбираются так, чтобы в зоне сварки был максимум амплитудного значения колебаний (рис. 25.3, кривая 10).

За счет поворота волновода вокруг опоры 9 сваривающий выступ 6 (наконечник) прижимает детали 7 друг к другу и к нижней опоре — электроду 8 с усилием Р, создаваемым механизмами пневматического или рычажно-грузового типа.

В итоге к деталям, находящимся под давлением, через концентратор подводятся продольные, сдвиговые колебания. Сварное соединение образуется в результате совместного воздействия давления и колебаний при сдвиге.

Наиболее рационально применение сварки ультразвуком в следующих областях.

- 1. Сварка деталей малых толщин. При этом ультразвуковая сварка имеет определенные преимущества перед некоторыми другими методами, например конденсаторной. Эти преимущества обусловлены тем, что при одинаковой толщине деталей диаметр точки при сварке ультразвуком можно получить больше, чем при конденсаторной сварке, также применяемой, как известно, для соединения деталей малых толщин.

- 2. Сварка деталей разных толщин и разнородных металлов, которые не свариваются или трудно свариваются другими методами.

- 3. Сварка металлов с неметаллами (полупроводниками, стеклом и некоторыми другими материалами). В этой области достигнуты существенные успехи, что обеспечило применение ультразвуковой сварки в электронной и радиотехнической промышленности. С помощью ультразвука сваривают детали из пластмасс. Ультразвуковая сварка наряду с лазерной применяется для соединения биологических тканей, что является одним из уникальных примеров использования данной сварки и одновременно характеризует ее широкие возможности.

- 4. Сварка деталей из термообработанных материалов. Отсутствие значительного нагрева не приводит к заметному понижению прочности металла околошовной зоны.

- 5. Сварка без предварительной зачистки поверхности деталей, защищенных покрытиями (плакирование, анодирование).

Сварка ультразвуком более экономична с точки зрения затрат электроэнергии. Однако недостатки ультразвуковой сварки существенно сужают область ее применения: толщина свариваемых деталей ограничена 1,5—2 мм; наблюдается неустойчивость параметров режимов сварки и, как следствие, нестабильность прочности сварных соединений, устранить которые и надежно проконтролировать методами неразрушающего контроля довольно сложно.