Работа выполняется с применением вспомогательной грузоподъемной техники или вручную (автокраны, грузовые лебедки). Поочередно отсоединяются и опускаются на подготовленную площадку рельсы.

Крановые рельсы крепятся таким образом, чтобы исключалось боковое и продольное их смещение при передвижении и работе машины. Существуют различные способы крепления рельсов к подкрановым балкам при осуществлении монтажа: скобами, прижимными накладками, прижимными планками, крюками с регулируемыми гайками, пружинными скобами. Наибольшее распространение получили сборно-разборные крепления, обеспечивающие возможность выполнения горизонтальной рихтовки пути и простоты ремонта с заменой выбракованных участков рельса.

Подкрановые рельсы могут иметь следующие дефекты: 1) повреждения рабочих поверхностей в виде выбоин; 2) закаты рабочих поверхностей; 3) ослабление крепления; 4) непараллельность рельсов в горизонтальной плоскости; 5) повышенное отклонение путей от горизонтальной плоскости Подкрановые рельсы должны укрепляться способом, исключающим боковое и продольное их смещение при передвижении и работе грузоподъемной машины.

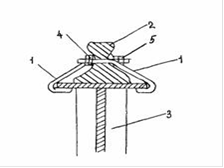

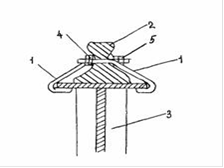

Рис. Крепление крановых рельсов на крюках: 1 — крюки, 2 — крановый рельс, 3 — металлическая подкрановая балка, 4 — пружинная шайба, 5 — гайка

Рис. Крепление крановых рельсов на планках: 1 — болт, 2 — шайба, 3 — планка, 4 — пружинная шайба, 5 — гайка, 6 — подкрановый рельс, 7 — металлическая подкрановая балка

Рис. 10. Крепление крановых рельсов к железобетонным балкам на планках: 1 — упругая прорезиненная лента, 2 — рельс, 3 — болт, 4 — шпилька, 5 — гайка, 6 — шайба (пластина), 7 — упругая прорезиненная прокладка, 8 — лапка, 9 металлическая трубка, 10 — подкрановая балка, 11 — колонна