Методы формообразования поверхностей

На шероховатость поверхности, полученной механической обработкой, оказывает влияние большое число факторов, связанных с условиями изготовления детали, например режим резания, геометрические параметры режущего инструмента, вибрации, физико-механические свойства материала заготовки и инструмента. Образование поверхностей по методу касания состоит в том, что образующей линией 1 является режущая… Читать ещё >

Методы формообразования поверхностей (реферат, курсовая, диплом, контрольная)

Пространственную форму детали определяет сочетание различных поверхностей. Любые сложные формы, формирующие облик детали, можно описать сочетаниями простых геометрических поверхностей: плоских, круговых, цилиндрических и конических, шаровых, торовых, геликоидных.

Любая геометрическая поверхность может быть представлена совокупностью последовательных положений следов производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

Например, для образования круглой цилиндрической поверхности необходимо прямую линию (образующую) перемещать по окружности (направляющей).

При обработке поверхностей на металлообрабатывающих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. Они воспроизводятся во времени комбинацией движений заготовки и инструмента, скорости которых строго согласованы.

Движения резания являются формообразующими.

Механическая обработка заготовок деталей реализует в основе четыре метода формообразования поверхностей: копирования, следов, касания и обкатки.

Образование поверхностей методом копирования состоит в том, что режущая кромка инструмента является реальной образующей линией 1 (рис. 10.1, а). Направляющая линия 2 воспроизводится во времени вращением заготовки.

Рис. 10.1. Методы образования поверхностей:

Dг - главное движение резца;  - продольное движение подачи;

- продольное движение подачи;  - поперечное движение подачи;

- поперечное движение подачи;  - круговое движение подачи Образование поверхностей по методу следов заключается в том, что образующая линия 1 является траекторией движения точки вершины главной режущей кромки инструмента, а направляющая линия 2 — траекторией движения точки заготовки (рис. 10.1, б). Этот метод формообразования распространен наиболее широко.

- круговое движение подачи Образование поверхностей по методу следов заключается в том, что образующая линия 1 является траекторией движения точки вершины главной режущей кромки инструмента, а направляющая линия 2 — траекторией движения точки заготовки (рис. 10.1, б). Этот метод формообразования распространен наиболее широко.

Образование поверхностей по методу касания состоит в том, что образующей линией 1 является режущая кромка инструмента (рис. 10.1, в), а направляющей линией 2 поверхности служит касательная к ряду геометрических вспомогательных линий — траекториям точек режущей кромки инструмента.

Образование поверхностей по методу обкатки заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая ряда последовательных положений режущей кромки инструмента относительно заготовки (рис. 10.1, г).

Качество обрабатываемых поверхностей

Технологические методы размерной обработки заготовок деталей машиностроительных изделий не обеспечивают идеальную поверхность. Качество получаемой поверхности характеризуется шероховатостью, волнистостью, физико-химическим состоянием и физико-механическими свойствами.

Шероховатость

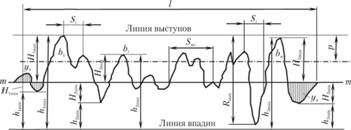

Шероховатость поверхности — это совокупность неровностей обработанной поверхности с относительно малыми шагами (рис. 10.2,10.3). Она оценивается по ГОСТ 2789–73 несколькими параметрами, в частности Ra или Rz (мкм). Среднее арифметическое отклонение профиля в пределах определенной базовой длины обработанной поверхности Rа есть среднее значение расстояний (у1 , у2, …, уn) точек измеренного профиля до его средней линии:

где уi — абсолютные (без учета алгебраического знака) расстояния до средней линии; п — число измеренных отклонений.

Рис. 10.2. Профилограмма поверхности:

Hi — расстояние; bi — опорная длина его участка профиля; Sm — среднее значение шага неровностей профиля в пределах базовой длины; Si — среднее значение шага местных выступов профиля в пределах базовой длины.

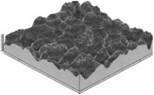

Рис. 10.3. Типичная профилограмма поверхности детали.

Средняя линия профиля т — это базовая линия, имеющая форму номинального профиля и проведенная так, чтобы в пределах базовой линии l среднеквадратичное отклонение профиля до этой линии было минимальным.

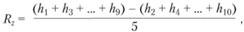

Высота неровностей Rz характеризует среднее расстояние между находящимися в пределах базовой длины пятью высшими точками выступов и пятью низшими точками впадин, измеренное от линии, параллельной средней:

где h1, h3, …, h9 — расстояние от высших точек выступов до линии, параллельной средней; h2, h4, …, h10 — расстояние от низших точек впадин до линии, параллельной средней.

Значения параметров шероховатости Ra и (или) Rz для разных технологических методов обработки устанавливаются на основании их связи с функциональными показателями деталей изделий (табл. 10.2).

Таблица 10.2

Средняя рентабельная точность и шероховатость при обработке заготовок из стали и серого чугуна

Операция. | Квалитет*. | Ra, мкм. |

Точение и растачивание: | ||

предварительное. | 12 и грубее. | 12,5. |

чистовое. | 10 и грубее. | 3,2−1,6. |

тонкое на станках класса П. | 5−6. | 0,6−0,4. |

Фрезерование: | ||

предварительное. | 12 и грубее. | 6,3. |

чистовое. | 3,3−1,6. | |

Сверление. | 11−12. | 6,3 3,2. |

Зенкерование. | 10 и грубее. | 3,2−1,6. |

Развертывание: | ||

предварительное. | 8 и грубее. | 1,6−0,8. |

чистовое. | 0,8−0,4. | |

Протягивание отверстия. | 7−8. | 0,8−0,4. |

Шлифование: | ||

чистовое. | 0,4−0,2. | |

тонкое на станках класса П. | 5−6. | 0,1−0,05. |

Притирка. | 5 и точнее. | 0,1−0,025. |

Доводка. | 4 и точнее. | 0,05 и менее. |

Хонингование. | 5 и грубее. | 0,05−0,025. |

Суперфиниш. | 5 и грубее. | 0,05 и менее. |

* Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех поминальных размеров. В системе ЕСДП это класс, степень точности. Чем меньше значение квалитета, тем выше точность.

На шероховатость поверхности, полученной механической обработкой, оказывает влияние большое число факторов, связанных с условиями изготовления детали, например режим резания, геометрические параметры режущего инструмента, вибрации, физико-механические свойства материала заготовки и инструмента.

Для наглядности на рис. 10.3 приведено топографическое трехмерное изображение шероховатости поверхности детали, полученное современными неконтактными методами сканирования. Выделенная прямоугольная область имеет размеры 1,25?1,25 мм.

Требования к шероховатости и выбор параметров для ее оценки определяются функциональным назначением поверхностей деталей и их конструктивными особенностями (табл. 10.3).

Таблица 10.3

Рекомендуемые значения шероховатости

Детали. | Rа, мкм. |

Опорные шейки валов под подшипники: | |

скольжения. | 0,32. |

качения. | 0,8. |

Посадочные шейки валов под зубчатые колеса. | 1.6. |

Валы, работающие при знакопеременных нагрузках. | |

Шариковые и роликовые подшипники. | 0,08. |

Поршни: | |

юбки. | 0,8. |

отверстия под палец. | 0,5. |

Поршневые пальцы. | 0,25. |

Шейки и кулачки распределительных валов. | 0,32. |

Плунжерные пары. | 0,08. |

Посадочные отверстия зубчатых колес. | 0,5−2. |

Зубья колес (боковая поверхность). | 0,63−1,25. |

Витки червяка (боковая поверхность). | 0,32. |

Основные отверстия корпусов из стали. | 0,63−1,6. |

Направляющие трения скольжения станков: | |

универсальных. | 0,63. |

прецизионных. | 0,1. |

Направляющие качения. | 0,16. |

Под электрохимические покрытия. | 0,2−0,8. |