Особенности процесса сублимационной сушки в условиях промышленного производства

Проведенные авторами экспериментальные исследования по сушке материалов в условиях кондуктивного подвода теплоты показывают, что различия в продолжительности высушивания отдельных слоев могут достигать 20%, причем распределение этих флуктуаций как по объему сублимационной камеры, так и по площади полок носят случайный характер. Где? — удельная теплота фазового перехода, кДж/кг; рс — количество… Читать ещё >

Особенности процесса сублимационной сушки в условиях промышленного производства (реферат, курсовая, диплом, контрольная)

Консервирование сублимационной сушкой в промышленном производстве имеет ряд особенностей. Как правило, оборудование работает круглосуточно. Зачастую загрузка (выгрузка) сушильных установок производится в выходные и праздничные дни, в ночное время.

Используются достаточно крупные установки производительностью 30−100 кг удаленной влаги/цикл сушки в фармацевтической промышленности и 100−500 кг/цикл в производстве пищевых продуктов.

В большинстве случаев сырье поступает на предварительную заморозку единовременно в количествах (партия, серия), равных емкости (производительности) одной сублимационной установки.

Если рассматривать производство лекарственных средств, то их, как правило, замораживают и сушат во флаконах и ампулах. При этом флаконы (ампулы) размещают в кассетах, в каждой кассете порядка сотни флаконов (ампул). Пищевые продукты сушат на противнях площадью обычно 0,2−0,6 м2 каждый.

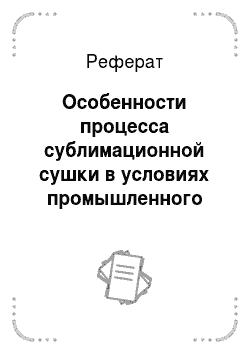

Все это приводит к тому, что отдельные участки объектов сушки находятся в неодинаковых условиях. Продолжительность цикла сушки и качество сухого продукта в условиях промышленного производства существенно отличаются от этих показателей, получаемых в лабораторных установках. В числе важнейших факторов, порождающих неравномерность сушки в промышленных условиях, можно выделить следующее: неодинаковые физические характеристики (плотность, теплопроводность, влажность) объекта сушки; неодинаковые условия контакта объекта сушки с теплоподводящими поверхностями; различная интенсивность облучения поверхности объектов сушки в установках с радиационным энергоподводом; различное парциальное давление по объему камеры сублимационной установки. В ходе замораживания жидких и пастообразных материалов в плоских противнях возникают значительные неоднородности структуры замороженного слоя и отклонения толщины слоя (рис. 24 а, б).

Во избежание брака высушиваемого материала, а также для определения зон наименьшей и наибольшей скорости сушки необходимо знать основные характеристики процесса для каждой конкретной установки либо для класса установок с близкими техническими параметрами.

Главная задача расчета процесса промышленной сушки направлена на определение программы энергоподвода, не допускающей подгорания материала в «горячей» зоне (максимальной скорости сушки) и обеспечивающей получение требуемой конечной влажности в «холодной» зоне (минимальной скорости сушки). Как отмечалось, при сублимационной сушке материалов в условиях радиационного подвода теплоты значительная длительность обезвоживания вызвана тем, что во втором периоде (убывающего энергоподвода), энергия к фронту сублимации передается кондукцией через непрерывно.

Рис. 24. Характерные отклонения Ah, возникающие при замораживании в противнях слоя жидкости или пастообразных продуктов в условиях промышленного производства.

увеличивающийся осушенный слой с низким коэффициентом эффективной теплопроводности.

Одним из способов интенсификации процесса сушки является подвод энергии через замороженный слой, теплопроводность которого.

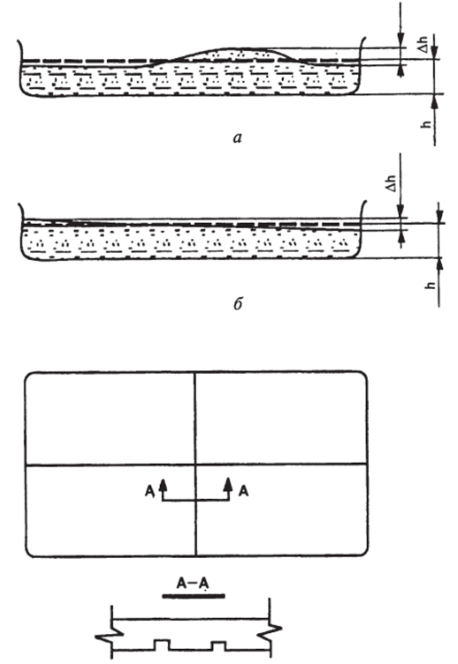

Рис. 25. Схема развития процесса сушки при кондуктивном теплоотводе: А — через сплошной замороженный слой;

Б — через слой гранул в оребренном противне

в 50 раз больше X осушенного. Несмотря на незначительный перепад между температурой сублимации и температурой греющей поверхности, эффект интенсификации, как правило, налицо (рис. 25). Одним из известных технических решений создания условий сушки «через замороженный слой» жидких и пастообразных материалов является индукция внутренних поверхностей боковых стенок противней материалом с низкой теплопроводностью (например, слоем пенопласта толщиной 5— 7 мм, который приклеивается к стенкам противня). Теплоизолирующий материал должен быть нейтрален по отношению к пищевым продуктам, если они являются объектом сушки. Рекомендуется сами противни не делать большими по площади.

Рассмотрим особенности процесса сушки на противнях (поддонах, лотках), размещаемых непосредственно на полках сублимационной установки, т. е. контактирующих с полками.

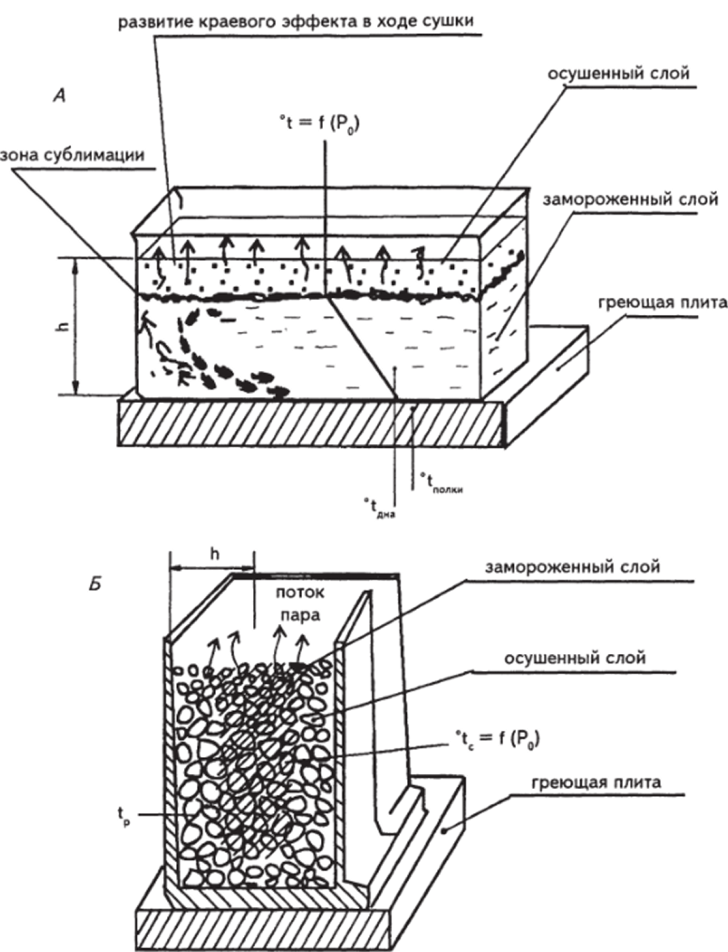

В реальном процессе сублимационной сушки при кондуктивном подводе энергий всегда имеются весьма существенные неравномерности в распределении потоков теплоты, передаваемых от теплоподводящей поверхности к материалу. Противень с продуктом, как правило, соприкасается с греющей поверхностью в точках, расположение которых носит случайный характер (рис. 26). Причиной являются деформации поверхности противней в результате их загрузки, транспортировки.

Рис. 26. Схема сушки замороженного слоя материала на противне: /с — температура в зоне сублимации;

/п, / 'и — температура греющей поверхности, т. е. температура дна противня, контактирующего с продуктом; t — температура греющей плиты

Тепловой поток, необходимый для сублимации вымороженной влаги, распространяется по дну противня от места его контакта с греющей поверхностью, поэтому поверхность материала, расположенная вблизи точек контакта, будет обезвоживаться в первую очередь.

Через некоторое время зона частично осушенного материала с низкой теплопроводностью создает дополнительное термическое сопротивление переносу теплоты.

В итоге расходуемый на сублимацию этих зон поток теплоты уменьшается и распространяется к следующим участкам.

Когда материал, прилегающий к местам контакта, полностью высыхает, «отдаленные» слои продолжают обезвоживаться. Неравномерное продвижение фронта фазового перехода приводит к общему увеличению всей длительности сушки.

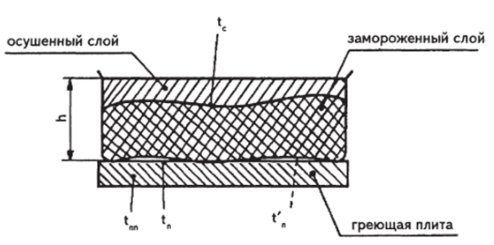

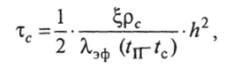

Известно, что продолжительность периода сублимации слоя замороженного продукта И описывается соотношением:

где? — удельная теплота фазового перехода, кДж/кг; рс — количество замороженного материала (льда), удаляемого фазовым переходом «лед — пар», кг/м3; — эффективная теплопроводность замороженного слоя, Вт/м.к; tc — температура материала в зоне сублимации, *С, причем г. =/(Ро); /п — температура у дна противня, *С.

Как следует из данного уравнения, при прочих равных условиях, значение т. будет зависеть от температурного напора (tn — tc) в замороженном слое. На рис. 22 показано, что температура дна противня (/п, t'n) может иметь неодинаковые значения. В случае хорошего контакта дна противня с гревшей плитой, температура плиты и дна противня примерно равны, т. е. tm «tn.

При наличии зазора между дном противня и греющей плитой возникает большая разница между их температурами, trn> t'. Так как сушка идет при достаточно низких температурах греющих плит (/т = 55°С), что характерно для установок с системой обогрева жидким теплоносителем, радиационная составляющая теплового потока незначительна и не может компенсировать нарушение контакта «плита — противень».

Проведенные авторами экспериментальные исследования по сушке материалов в условиях кондуктивного подвода теплоты показывают, что различия в продолжительности высушивания отдельных слоев могут достигать 20%, причем распределение этих флуктуаций как по объему сублимационной камеры, так и по площади полок носят случайный характер.

На основе экспериментальных данных были определены значения продолжительности процесса сушки т, заданного количества водного льда для каждого противня, а также т. — в целом по всей греющей поверхности.

Эксперименты проводились на установке фирмы «Эдвардс». Полученные данные подтверждают необходимость вынужденного увеличения длительности всего процесса сушки, позволяющего получить в условиях промышленного производства сухой продукт с одинаковой влажностью по всей площади загрузки камеры.

Есть три возможных пути устранения описанных выше недостатков реального процесса. Первый из них — создание идеальных условий контактирования греющих плит с противнем. На практике его реализовать невозможно, так как деформации противней неизбежны.

Второй путь — сушка продукта в условиях не кондуктивного, а «чисто» радиационного энергоподвода, при размещении противней с зазором в несколько миллиметров от поверхности плит. Режим сушки необходимо изменить, т. е. вести сушку при более высоких температурах плит.

Третий путь — применение противней с более толстым днищем. Толщина и теплопроводность днищ должны быть достаточны для релаксации неравномерностей температур, вызванных неоднородностью условий контакта дна противней с греющими плитами.