Контроль качества кругов

Результаты представлены на рис. 7.16, который иллюстрирует взаимосвязь между водопоглошением и механической прочностью, определяемой по разрывной скорости. Аналогичным образом показатель водопоглощения реагирует на колебания в технологическом режиме изготовления абразивного инструмента. Механическая прочность кругов определяется по ГОСТ 12.3028—82 на специальных стендах разных моделей. Рис. 7.16… Читать ещё >

Контроль качества кругов (реферат, курсовая, диплом, контрольная)

После механической обработки круги подвергаются контролю в соответствии с действующими ГОСТами и техническими условиями. Контролируются: неуравновешенность кругов; внешний вид и геометрические размеры; твердость акустическим методом по ГОСТ 25 961–83. Согласно ТУ 2−036−101 687 звуковые индексы, замеренные прибором «Звук 107», должны иметь значения 33, 35, 37, 39, 43 и 45. Для абразивных инструментов на вулканитовой связке из электрокорундовых материалов звуковые индексы 33 и 35 соответствуют степени твердости Т.

Контроль твердости шлифовальных и полировальных кругов на вулканитовой связке выполняют методом вдавливания конуса по ГОСТ 21 329–75 на модернизированном приборе «Роквелла» типа ТКВ (рис. 7.15). Параметры конуса: угол при вершине конуса — 60±5°, радиус вершины конуса — 0,05±0,01 мм, шероховатость поверхности конуса — Яа < 0,32 мкм. Для измерения твердости на приборе ТКВ вначале прикладывается предварительная нагрузка, равная 98± 1,9 Н, а затем в течение 3 или 4 с — рабочая нагрузка, равная 588±2,9 Н. Значение твердости оценивается условными единицами, каждая из которых соответствует перемещению конуса на 0,002 мм. Степени твердости кругов соответствуют следующим показателям прибора:

Степень твердости. | Показания прибора. |

СМ. | 410−350. |

С. | 350−300. |

СТ. | 300−250. |

Т. | 250−200. |

Механическая прочность кругов определяется по ГОСТ 12.3028—82 на специальных стендах разных моделей.

Авторы [372) предлагают предварительный контроль качества инструмента на вулканитовой связке анализировать методом водопоглощения (отношение массы воды, поглощенной образцом при полном насыщении к массе сухого образца).

Известно, что чем больше и многообразнее по своей физической и химической природе связей присутствует в композиционном материале, тем выше его устойчивость к воздействию внешней среды и выше механическая прочность. Устойчивость к воздействию внешней среды может служить критерием возможности образования устойчивых химических связей в композиционном материале связки вулканитового инструмента.

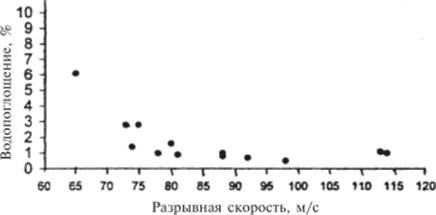

Объектами исследования служили шлифовальные круги твердостью СМ с рабочей скоростью 35 м/с, изготовленные, но одной рецептуре, отличающиеся только партиями одной и той же марки твердого каучука. На образцах пятикратной повторности определяли показатели «водопоглошение» и «разрывная скорость».

Результаты представлены на рис. 7.16, который иллюстрирует взаимосвязь между водопоглошением и механической прочностью, определяемой по разрывной скорости.

Образцы с низким значением показателя «водопоглошение» (0,5—1,5%) имеют высокую разрывную скорость (80−115 м/с), в то время как превышение показателя «водопоглошение» выше 2,5% приводит к резкому снижению разрывной скорости (примерно 70 м/с и ниже).

Рис. 7.16. Взаимосвязь разрывной скорости с водопоглошением образцов.

Таким образом, колебания в структуре абразивного инструмента, обусловленные нестабильностью исходного твердого каучука от партии к партии (по молекулярной массе, количеству «неподшитых» низкомолекулярных олигомеров, склонностью к окислению и термоструктурированию), сказываются на показателе «водопоглощение», взаимосвязанном с физико-механическими свойствами инструмента. Можно предположить, что композиционный материал с низким показателем водопоглощения будет иметь большое количество поперечных сшивок при вулканизации и, как следствие, высокие прочностные характеристики. Установлено предельное значение показателя «водопоглощение» (2,5%), выше которого физико-механические свойства резко падают.

Аналогичным образом показатель водопоглощения реагирует на колебания в технологическом режиме изготовления абразивного инструмента.