Планирование потребностей в ресурсах (зависимые системы)

Функция для определения необходимости в пополнении запасов в филиалах складов. Применяется подход планирования по плановым периодам в тех случаях, когда плановые заказы формируются на уровне филиала склада, а затем производится разузловаиие с помощью логики MRP для формирования общих суммарных требований к питающему подразделению. В случае многоуровневых распределительных сетей этот процесс… Читать ещё >

Планирование потребностей в ресурсах (зависимые системы) (реферат, курсовая, диплом, контрольная)

Спрос на материальные ресурсы может быть независимым и зависимым. Независимым называется спрос, который не зависит от спроса па другие материальные ресурсы, проходящие через запасы. В частности, независимым всегда является спрос на конечную продукцию, поскольку он определяется исходя из прогноза и (или) заказов потребителей. Зависимым называется спрос, который зависит от спроса па другие материальные ресурсы, проходящие через запасы. Зависимым является спрос па ДСЕ, являющиеся компонентами готовой продукции[1].

В то же время независимым является спрос на те же самые ДСЕ, если они становятся конечной продукцией, например запасными частями.

Подсистемы планирования потребностей в ресурсах определяют количество и требуемое время предоставления всех производственных ресурсов, необходимых, чтобы изготовить конечную продукцию, заданную в общем графике выпуска изделий. Производственные ресурсы в контексте рассматриваемых подсистем включают материалы и полуфабрикаты, покупные изделия и комплектующие, детали и сборочные единицы, ДСЕ собственного производства, персонал, финансы и производственные мощности[2].

На рис. 3.23 показаны два основных элемента системы планирования производства на уровне детального среднесрочного планирования потребностей в ресурсах — планирование потребностей в материальных ресурсах (MRP) и планирование потребностей в мощностях (CRP).

Подсистема планирования потребностей в материальных ресурсах (MRP) включает набор функций, которые используют данные описания состава изделий, данные учета запасов, а также данные общего графика производства для расчета потребности в материальных ресурсах (ДСЕ и материалов). Они формируют рекомендации по выпуску заказов для пополнения материальных ресурсов[3]. Поскольку планирование производится, но плановым периодам, формируются рекомендации по перенесению открытых заказов на другие (более ранние периоды), когда сроки выпуска продукции и сроки потребности принадлежат разным плановым периодам. MRP-планирование по плановым периодам начинается с периодов, перечисленных в графике MPS. В ходе выполнения процедуры определяются:

- 1) количество всех ДСЕ и материалов, необходимых для изготовления рассматриваемых изделий (МР5-заказов);

- 2) дата, к которой требуются необходимые ДСЕ и материалы.

Рис. 3.23. Позиционирование подсистем планирования потребностей в материальных ресурсах (MRP) и планирования потребностей в мощностях (CRP) в структуре системы планирования производства.

MRP-планирование осуществляется путем разузловаиия состава изделий и компенсации чистых потребностей выпуска к соответствующим срокам с поправкой на данные складского учета или учета заказов в запуске. Данная подсистема необходима для планирования производства комплектующих ДСЕ под потребности сборки и потребности в материалах под производство ДСЕ на основе ранее сгенерированных МР5-заказов в основном графике производства. Результатом работы подсистемы являются так называемые MRP-заказы. После генерирования MRP-заказов необходимо проверить, не появились ли сообщения об изменении основного графика производства. Система генерирует сообщения об изменении графика в тех случаях, когда существующие (запущенные, т. е. находящиеся в состоянии производства) MRP-заказы на производство и закупку не обеспечивают фактическую дату потребности.

Планирование потребностей в материальных ресурсах выполняется как планирование зависимых потребностей. Суть такого планирования состоит в том, что потребность в ресурсах определяется как сумма потребностей по всем видам продукции в количестве, которое должно быть произведено.

При выполнении процедуры определения потребностей в материальных ресурсах генерируются MRP-заказы на закупку и MRP-заказы на производство, учитывающие потребность в материалах и ДСЕ от всех типов МР5-заказов, наличие материалов на различных складах и в незавершенном производстве. Планируемые даты поставок и производства по этим MRP-заказам учитывают расчетное время возникновения потребности в материале и ДСЕ.

Формируется месячный план цехов в виде набора MRP-заказов на производство. Потребности в закупаемых материальных ресурсах формируется в целом по предприятию и определяются как объединенные спланированные МДР-заказы на закупку материалов.

Срочные потребности определяются детально по каждому цеху с использованием процедуры планирования распределенных потребностей (DRP). Данный термин имеет двоякое толкование[4]:

- 1) функция для определения необходимости в пополнении запасов в филиалах складов. Применяется подход планирования по плановым периодам в тех случаях, когда плановые заказы формируются на уровне филиала склада, а затем производится разузловаиие с помощью логики MRP для формирования общих суммарных требований к питающему подразделению. В случае многоуровневых распределительных сетей этот процесс разузлования может продолжиться вниз по уровням детализации состава изделия или по уровням региональных складов (главный склад, заводской склад и т. д.) и стать входом для общего фафика производства этих подразделений. Спрос для поставляющих подразделений-источников признается зависимым, и для его формирования применяется стандартная логика MRP;

- 2) функция расчета пополнения запасов в целом, которые могут быть определены на основе других подходов в планировании, например методом периодических пополнений до необходимого уровня или путем замены именно того, что было использовано, вместо определения периода точки заказа по времени.

При генерации DRP-заказа (службой главного диспетчера или службой снабжения) рассчитываются потребности цеховых складов незавершенного производства на пополнение, возникающие от запланированных производственных заказов, выполняемых в этих цехах. При этом учитываются наличные остатки материалов и незавершенное производство.

Сформированные для каждого материала и цеха в заданном диапазоне дат DRP-заказы на пополнение имеют смысл цеховых лимитов материалов на план.

При необходимости заказы на пополнение могут быть отредактированы.

Для того чтобы иметь актуальную информацию о дефиците материалов в цехе, рекомендуется периодически выполнять генерацию DRP-заказов, а подтверждать и передавать их в цеховые склады непосредственно перед получением материала цехом.

Планирование потребностей в производственных мощностях (CRP)

представляет собой часть системы планирования потребностей в ресурсах, которая предназначена для проверки всех сгенерированных MRP-заказов на допустимость по мощностям. В ходе этой проверки план должен быть детализирован до уровня, где заказы связаны с рабочими центрами, определяемыми единицами или группами взаимозаменяемого оборудования. В ходе принятия решения по балансировке загрузки могут рассматриваться сверхурочные работы, установка дополнительного оборудования, возможности выполнения работ по субконтракту на стороне. Рис. 3.24 иллюстрирует этот процесс. 1

Рис. 3.24. Процедура планирования потребности в производственных мощностях (CRP)1.

Из схемы видно, что CRP выбирает информацию о заказах из планов MRP и приписывает заказы к рабочим центрам в соответствии с маршрутными технологиями. В маршрутных технологиях задана последовательность выполнения производственных процессов для каждого заказа. Затем информация о партиях материальных ресурсов преобразуется в данные о загрузке мощностей на основе норм затрат труда п норм времени работы оборудования. После этого составляются графики загрузки мощностей по всем заказам для каждого рабочего центра. Если мощности достаточны по всем рабочим центрам во всех временных периодах, то график MRP утверждается. Если нет, то должно быть выяснено, нельзя ли изменить мощности каким-либо рациональным способом — за счет сверхурочных, установки дополнительного оборудования или путем передачи заказов на сторону по субконтракту. Если таких возможностей нет, то необходимо пересмотреть привязку технологических маршрутов к рабочим центрам с целью снижения загрузки в «узких местах» или пересмотреть МР5-график выпуска с точки зрения изменения в первую очередь сроков запуска и, если возможно, сроков выпуска.

Центральным моментом проверки допустимости графика MRP является построение графиков загрузки рабочих центров. График загрузки создается для сравнения загрузки с располагаемыми мощностями по периодам горизонта планирования. Графики загрузки строятся от завершающих стадий производства к начальным.

На рис. 3.24 показаны основные элементы систем планирования потребностей в ресурсах. В результате такого планирования выясняется, можно ли получить необходимые материальные ресурсы от поставщиков и достаточны ли производственные мощности, чтобы обеспечить выполнение графика выпуска продукции. Если экономически обоснованные возможности недостаточны, то график должен быть изменен. После того как определено, что ipaфик выпуска продукции допустим, он и планы потребностей в материальных ресурсах и мощностях становятся ядром среднесрочного плана производства и исходным пунктом для краткосрочного планирования. Исходя из плана потребностей в материальных ресурсах, службы снабжения формируют план поставок всех приобретаемых материальных ресурсов, а службы управления производством составляют оперативные производственные планы.

Сгруппируем основные функции, выполняемые модулями MRP и CRP.

Модуль MRP выполняет следующие функции:

- • воспринимает информацию MPS;

- • рассчитывает на основе MPS потребности в материалах, полуфабрикатах, ДСЕ по плановым периодам горизонта планирования;

- • уменьшает эти потребности для тех материальных ресурсов, которые есть в запасах;

- • строит график заказов на приобретение и производство в планируемом периоде.

Модуль MRP обеспечивает управленцев информацией, которая позволяет выдерживать сроки поставки продукции заказчикам и обеспечивает своевременность выполнения внутренних заказов в ходе производственного процесса.

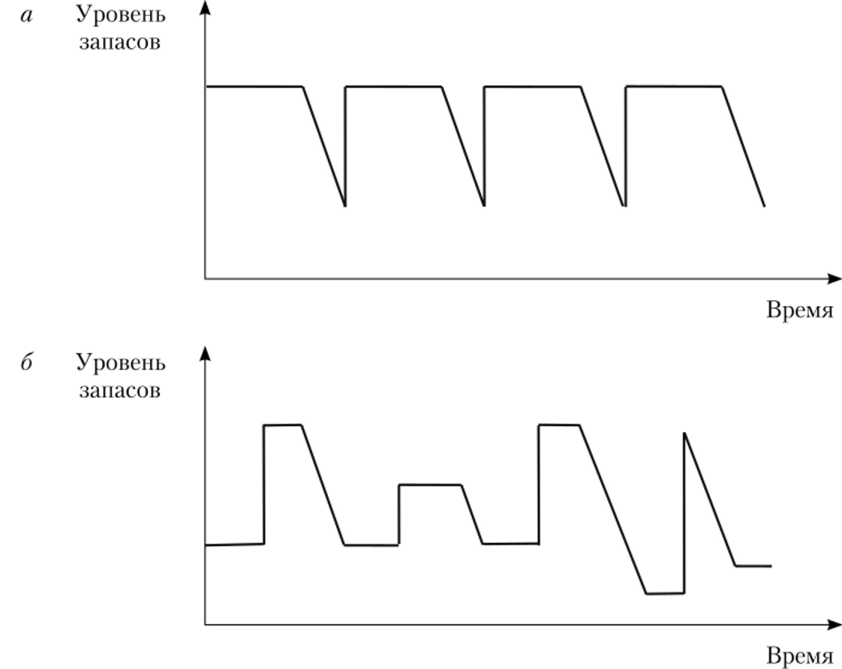

Применение политики зависимых систем при формировании среднесрочных планов позволяет уменьшить уровень запасов. Это влияние проиллюстрировано на рис. 3.25. Когда объем заказа фиксирован, что характерно для независимых систем, применяется политика точки заказа. При этом заказанное количество плюс страховой запас хранятся в запасах до тех пор, пока конечная продукция, в которой данные материалы и полуфабрикаты применяются, не попадет в график выпуска продукции. Однако, поскольку в ожидании попадания в график может пройти длительное время, в итоге большую часть времени система будет работать с высоким уровнем запасов, а время с низким уровнем будет относительно невелико. Напротив, в подсистеме MRP заказы на материальные ресурсы возникают синхронно с появлением изделия в графике выпуска продукции. Итогом является значительное снижение среднего уровня запасов и затрат на них1 2.

Рис. 3.25. Сравнение политик управления запасами:

а — по точке заказа, 6 — по политике, принятой в MRP2

Модуль MRP позволяет лучше организовать управление количеством и временем поставки материальных ресурсов в производстве. Кроме того, входной поток материальных ресурсов становится управляемым в связи с изменениями производственных планов различных уровней. Эти результаты являются следствием концепции MRP-cистем, которая состоит в том,[5][6]

что все материальные ресурсы (материал, деталь, сборочная единица), необходимые для использования в производстве, должны прибыть одновременно туда, где производится конечная продукция, попавшая в график выпуска продукции. Такой подход позволяет ускорить движение ресурсов, которые запаздывают, и замедлить движение ресурсов, которые могут прибыть раньше срока.

Входами в MRP являются график выпуска продукции и файлы состояния запасов и состава продукции. Эта входная информация обрабатывается программными средствами MRP. В результате выдается следующая выходная информация: изменения файла состояния запасов, которые поддерживают файл в актуализированном состоянии; спланированные заказы для обеспечения графика; отчеты, обеспечивающие управленцев информацией для решения задач управления производством.

В модуле MRP не рассматривается вопрос о допустимости общего графика производства. Предполагается, что MPS-график уже является допустимым с точки зрения производственных мощностей. Этот график в модуле MRP преобразуется в потребности в материальных ресурсах. Если эти потребности не могут быть удовлетворены располагаемыми материальными ресурсами в запасах или в уже сформированных заказах и существуют временные ограничения на новые заказы, тогда MPS необходимо скорректировать. Этот процесс может выполняться параллельно с проверкой на допустимость по мощностям (CRP).

Проверка на допустимость графика по мощностям в ряде базовых систем ERP выполняется в модуле «Формирование графика выпуска продукции» с помощью укрупненного расчета мощностей (RCCP). Таким образом, в MRP попадает допустимый с этой точки зрения план верхнего уровня. Однако это не отменяет необходимость проверки на допустимость и на уровне MRP. В современных системах ERP проверка планов на допустимость выполняется практически на всех уровнях планирования.

Подсистема MPS управляет работой подсистемы MRP и является основой для MRP в части планирования потребностей в покупных материалах и в собственном производстве. По мере того как основной график производства обновляется, результаты работы MRP также модифицируются. Заказы на материальные ресурсы ускоряются, замедляются или выводятся из системы. Характер закрепления плана, принятый в MPS в форме временных рубежей, повторяется и в MRP.

Файл состава изделия и применяемости материалов (bill of material или product structure file) представляет собой полный список всех выпускаемых изделий, количество материалов на единицу продукции, структуру продукции (ДСЕ, материалы и полуфабрикаты и их взаимосвязи). Файл поддерживается в актуальном состоянии по мере проектирования и конструирования изделий и внесения проектно-конструкторских изменений. Актуализированное состояние файла является одним из основных условий работы MRP. При условии, что файл актуализирован и точен, график MPS сразу после его подготовки может быть преобразован в материальные потребности. При этом материальные объекты могут быть приобретены на стороне или произведены на предприятии.

Алгоритм работы подсистема MRP можно представить следующим образом:

- 1) из MPS поступает количество изделий, которые необходимо выпустить в каждом плановом периоде горизонта планирования;

- 2) к этим изделиям присоединяются сервисные ДСЕ (индивидуальные комплекты, ремонтные комплекты, групповые комплекты), которые не были включены в график, но, исходя из заказов клиентов, рассматриваются как конечная продукция;

- 3) информация об изделиях, определенных выше, преобразуется в общие потребности во всех материальных ресурсах по всем плановым периодам заданного горизонта планирования с учетом разузлования информации в файле состава изделия и применяемости материалов;

- 4) с помощью информации о состоянии запасов для каждого планового периода вычисляются чистые потребности по формуле

где N — чистые потребности; D — общие потребности; F— запас в наличии; I — страховой запас; Z — запасы, предназначенные для других предприятий. Если чистые потребности не нулевые, необходимо сформировать заказы на соответствующий материальный ресурс;

5) заказы сдвигаются на более ранние временные периоды в соответствии с производственными циклами или циклами выполнения заказов поставщиками. Так определяется время запуска заказа в производство или подачи заказа поставщику.

Из MRP выдаются транзакции в подсистему управления запасами (перечень запускаемых заказов, изменения в заказах и т. п.), которые используются для корректировки файла состояния запасов. Всякий раз, когда возникают чистые потребности в материальных ресурсах, в MRP должно вырабатываться решение об оптимальном размере партии заказа (lot-sizing decision). В системах ERP существуют различные методы ее решения. В их числе, в частности, метод нормативного заказа (lot-for-lot — LFL) и метод периодического пополнения запасов {period order quantity — POQ). Метод LFL заключается в том, что размер партии принимается равным чистым потребностям. Суть POQ в том, что размер партии принимается равным чистым потребностям за период, длительность которого является настраиваемым параметром системы.

Практическое применение в реальных системах находят как указанные методы, так и их модификации.

В модулях MRP многих базовых систем допускается планирование только изменений плана. В этих системах общий график выпуска продукции обновляется только за счет изменений. Система MRP затем приводится в действие, чтобы выдать выходную информацию, касающуюся только произведенных изменений, а не всего нового графика. Такой подход означает, что все расчеты выполняются на подмножестве планово-учетных единиц из общего графика производства. С точки зрения теории управления такой подход является правомерным, однако он не всегда оказывается эффективным, так как может привести в ряде случаев к росту трудоемкости и затрат вычислительных ресурсов на отбор подмножества, для которого производится определение материальных потребностей.

Для систем с относительно несложным производственным процессом используется периодический перерасчет MRP на полном множестве. Такие системы, безусловно, проще в проектировании и внедрении. Однако они не могут применяться постоянно для многономенклатурного многосерийного и индивидуального производства, так как это привело бы к резкому возрастанию потребностей в вычислительных ресурсах и снижению эффективности системы управления.

Системы MRP находят применение в специфических производствах, осуществляющих сборку под заказ (assemble-to-order). В этих производствах номенклатура конечной продукции необычайно высока, поскольку заказчики получают возможность выбрать многочисленные конфигурации. На основе небольшого количества базовых моделей изделий и многочисленных опциональных возможностей число видов конечной продукции может достигать астрономических величин.

По этой причине на предприятиях, осуществляющих сборку под заказ, общий график производства (MPS) и план материальных потребностей (MRP) обрабатываются отдельно от графика сборки под заказ (FAS). График FAS обычно разрабатывается на одну-две недели, и в него включается уникальная продукция, заказанная клиентами. В то же время MPS, MRP и все другие элементы системы планирования потребностей в ресурсах имеют дело с более длительными производственными циклами и не базируются па уникальных заказах.

При построении FAS обрабатывается так называемый модульный состав изделия (modular bill of material), который отражает свойства семейства продукции. Он представляет собой список с указанием прогнозируемого в процентах спроса клиентов на варианты, которые создаются на основе базовой комплектации, общей для всех заказов. Такой подход значительно уменьшает нагрузку на вычислительную систему со стороны MRP, но приводит к необходимости включения в системы ERP специальных методов и средств построения FAS и ведения файла состава изделия.

Как уже отмечалось, планирование потребностей в производственных мощностях представляет собой часть системы планирования потребностей в ресурсах. Она предназначена для проверки графика выпуска продукции на допустимость по мощностям. В ходе этой проверки план прорабатывается до уровня, где заказы связаны с рабочими местами, а в ходе принятия решения могут рассматриваться сверхурочные, установка дополнительного оборудования, возможности выполнения работ по субконтракту на стороне.

Модуль CRP выполняет следующие функции[4]:

- • выбирает информацию о заказах, порожденную в планах MRP;

- • приписывает MRP-заказы к рабочим центрам в соответствии с маршрута ы м и техно л о гия м и;

- • преобразует информацию о партиях материальных ресурсов в данные о загрузке мощностей на основе норм затрат труда и времени работы оборудования;

- • формирует графики загрузки по всем заказам для каждого рабочего центра;

- • если мощность достаточна по всем рабочим центрам во всех временных плановых периодах, то графики производства утверждаются; если нет, то должно быть выяснено, нельзя ли изменить мощности каким-либо рациональным способом — за счет сверхурочных, установки дополнительного оборудования или передачей заказов на сторону по субконтракту;

- • если таких возможностей нет, то необходимо пересмотреть маршруты с целью снижения загрузки «узких мест» или пересмотреть график выпуска с точки зрения изменения в первую очередь сроков запуска и, если возможно, сроков выпуска.

Центральным моментом проверки допустимости графика MPS является построение графиков загрузки рабочих центров. График загрузки создается для сравнения загрузки с располагаемыми мощностями по плановым периодам горизонта планирования. Графики загрузки строятся от завершающихся стадий производства к начальным.

В ряде систем ERP детализация плана MRP до работ нс производится, а оценка его допустимости осуществляется на основе его производственных циклов для компонент и объемно-календарных оценок потребностей в мощностях.

- [1] Рыжко А. Л., Рыбников А. И. Интегрированные информационные системы предприятия: учеб, пособие. М.: Финансовый университет, 2013.

- [2] Бигель Дж. Управление производством. М.: Мир, 1973; Информационный менеджментна предприятии: учебник / под ред. В. Д. Калачанова.

- [3] APICS Dictionary.

- [4] Информационный менеджмент на предприятии: учебник / под ред. В. Д. Калачанова.

- [5] Рыжко А. Л., Рыбников А. И. Указ. соч.

- [6] Там же.

- [7] Информационный менеджмент на предприятии: учебник / под ред. В. Д. Калачанова.