Способы проведения выработок

При глубине канав свыше 3 м и значительной их длине бульдозерные работы целесообразно выполнять в следующем порядке. Вначале сооружают секцию выработки определенной длины, расположенную в конце канавы. Порода из этой секции транспортируется бульдозером в торцовый отвал. Затем производятся углубка в коренные породы и опробование пройденной секции. После этого начинают сооружение следующей секции… Читать ещё >

Способы проведения выработок (реферат, курсовая, диплом, контрольная)

Работы по сооружению канав отличаются высокой трудоемкостью и себестоимостью, низкой производительностью. В определенной мерс это объясняется тем, что свыше 60% всего объема работ выполняется в процессе съемки или поисков, т. е. в начальной стадии разведочных работ, и связано с целым рядом организационных трудностей: незначительной концентрацией объемов в пределах одной партии (около 3…5 тыс. м3 на одну условную геологическую партию), труднодоступностью объектов и сезонным характером работы на них. На трудоемкость и стоимость сооружения канав оказывают влияние также физико-механические свойства пород, природные и климатические факторы.

Свыше 80 % канав сооружается в породах категорий I-V. Углубка в коренные породы составляет 0,2…0,3 м (6−17%) объема канав. Значительный объем работ по сооружению канав (35%) выполняется в мерзлых породах северных и горных районов страны. В залесенной местности сооружается около 76% канав.

Ручной способ сооружения канав находит применение при сравнительно небольших объемах канавных работ и обычно небольшой глубине канав (в малосвязных и мягких породах). Выемка породы осуществляется при помощи штыковых и подборочных лопат. Рыхление породы может производиться кирками, ломами, пневмолопатами, пневмоломами, отбойными молотками. В породах категории V рыхление производят с помощью ВВ (комбинированный способ).

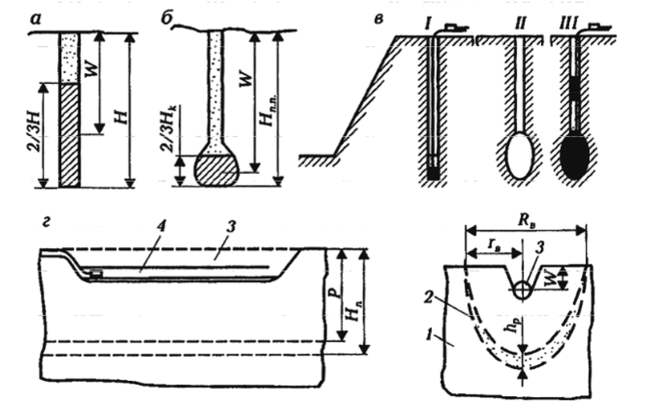

При глубине канавы до 2 м порода выбрасывается из забоя непосредственно на поверхность (рис. 76, а), а при глубине более 2 м породу выбрасывают с перекидкой. Крепь канавы в местах установки полков усиливают, а сами полки ограждают бортами из досок высотой не менее 0,15 м. Выработке придают ступенчатую форму и оставляют берму шириной не менее 0,5 м. Выемка породы ведется слоями на глубину лопаты на всю длину канавы или ее участка. Расстояние между рабочими 3…6 м.

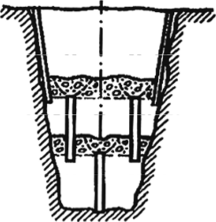

Рис. 76. Подъем породы из канав

При сооружении глубоких канав порода на поверхность может также выдаваться в бадьях ручным воротом (рис. 76, б) или различными механизмами.

При сооружении канав в неустойчивых породах должно применяться сплошное крепление бортов. В местах прохода через канавы должны устраиваться мостки с перилами (ширина мостков 0,8 м, высота перил 1,2 м).

Спуск людей в канавы глубиной более 1,5 м разрешается только по лестницам или трапам с перилами или по специально оборудованному пологому спуску.

В мерзлых породах канавы сооружают вручную. Грунт предварительно оттаивается с последующим проведением выработки обычным способом.

Землеройные машины обеспечивают сооружение разведочных канав и траншей в талых рыхлых породах без их предварительного рыхления, а также в многолетнемерзлых и скальных породах, предварительно разрыхленных с помощью взрывных работ.

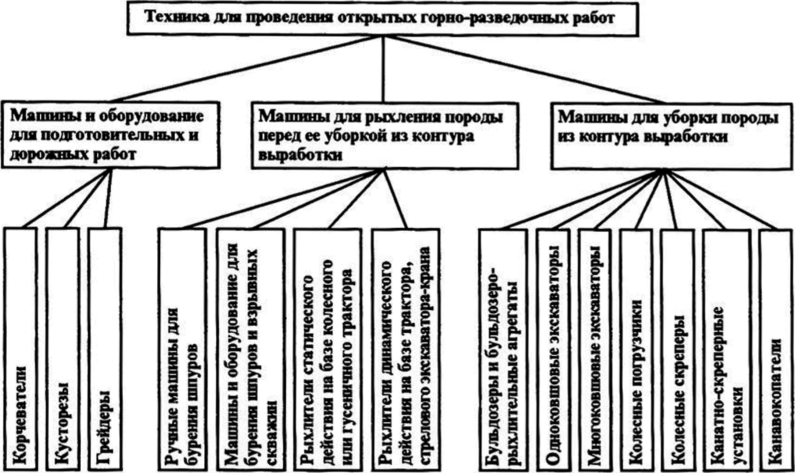

При сооружении канав и траншей используются бульдозеры, экскаваторы, скреперные установки, канавокопатели и пр. (рис. 77).

Бульдозеры могут быть использованы на участках, доступных пневмоколесному и гусеничному транспорту, т. е. в условиях равнинной и горной местности с продольными уклонами не более 30°. С их помощью сооружают разведочные канавы и траншеи в породах категорий I-V, а также в многолетнемерзлых и скальных породах после их предварительного рыхления. В настоящее время используют бульдозеры, техническая характеристика которых приведена в табл. 23.

Технологическая схема сооружения разведочных канав и траншей бульдозерами выбирается в зависимости от рельефа местности, длины, глубины и взаимного расположения выработок. Обычно выработки длиной до 50 м и глубиной до 3 м сооружают с выдачей породы в отвал, расположенный в противоположном торце выработки, или в боковые выезды.

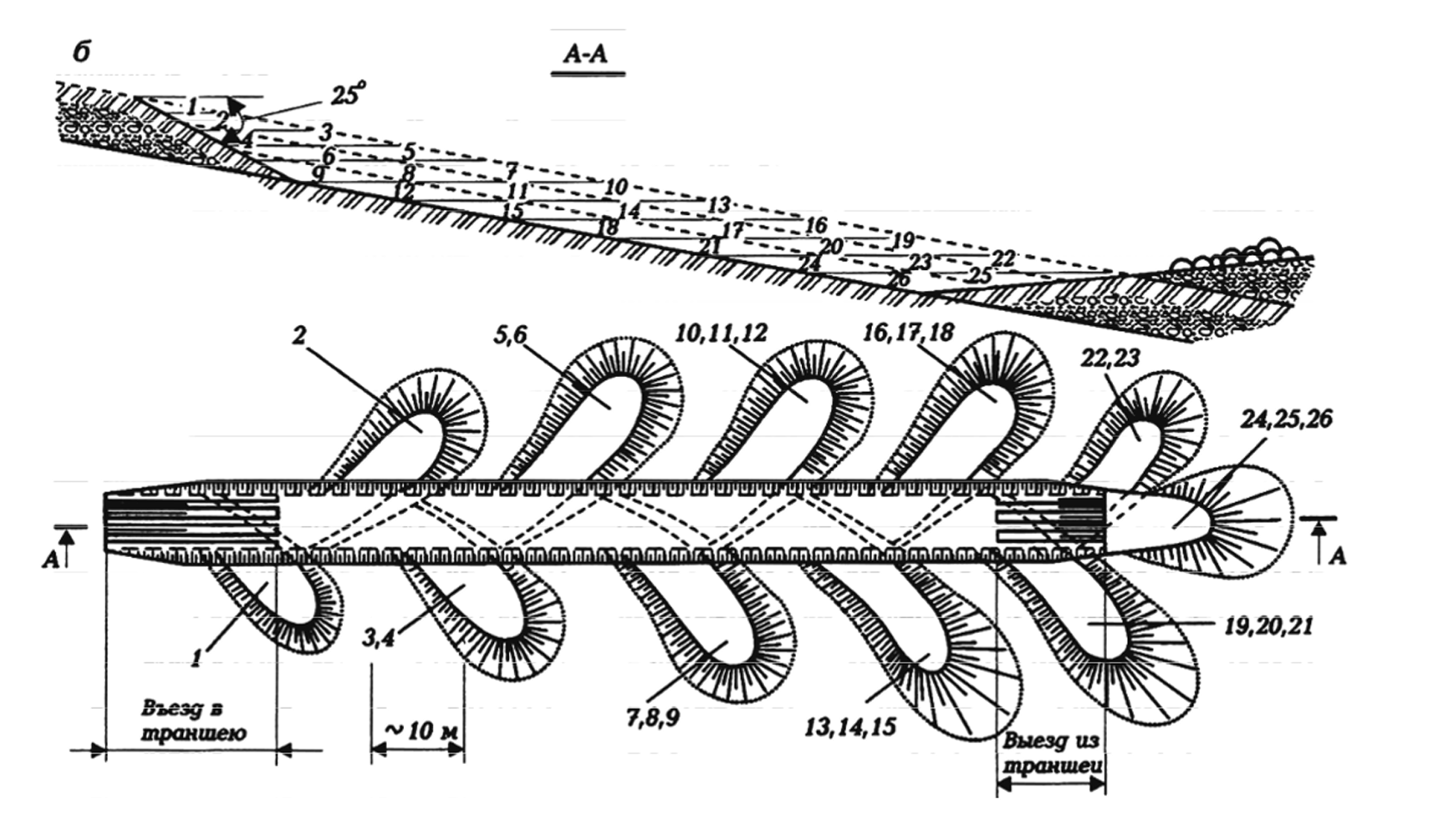

Сооружение канав длиной более 50 м, расположенных под углом к направлению склона местности, осуществляется по схеме с расположением породных отвалов в направлении понижения склона (рис. 78, а).

При сооружении длинных канав и траншей вдоль склона или на горизонтальной местности породные отвалы располагают, как правило, с обеих сторон выработки (рис. 78, б).

При глубине канав свыше 3 м и значительной их длине бульдозерные работы целесообразно выполнять в следующем порядке. Вначале сооружают секцию выработки определенной длины, расположенную в конце канавы. Порода из этой секции транспортируется бульдозером в торцовый отвал. Затем производятся углубка в коренные породы и опробование пройденной секции. После этого начинают сооружение следующей секции. Причем породная масса транспортируется в ранее пройденную секцию и т. д.

Рис. 77. Классификация техники и оборудования для проведения открытых горно-разведочных выработок на россыпях.

Бульдозеры. | |||||||

Параметры. | ДЗ-18. | ДЗ-19. | ДЗ-54С. | ДЗ-25. (Д-275А). | ДЗ-90С. (Д-521). | ЛЗ-27С. | ДЗ-34С. |

Длина отвала, м. | 3,94. | 3,06. | 3,20. | 4.43. | ; | 3,30. | 4,54. |

Высота отвала, м Максимальный. | 1,1. | 1,1. | 1,2. | 1,2. | 1,10. | 1,20. | |

подъем отвала, м Максимальное. | 1,05. | 1,0. | 0,85. | 0,90. | 0,89. | 0,90. | 0,84. |

опускание отвала, м. | 0,35. | 0,4. | 0,37. | 0,30. | 0,34. | 0,50. | 0.40. |

Тип трактора Скорость рабочего. | Т-ЮОМГП. | Т-ЮОМГП. | Т-ЮОМГП. | Т-180. | 130 Г. | 130 Г. | ДЭТ-250. |

хода, км/ч Основные размеры с трактором, м: | 2,36. | 3,00. | 2,30. | ||||

длина. | 5,50. | 6,12. | 5,3. | 7,0. | 5,18. | 5,40. | 7,04. |

ширина. | 3,94. | 4,0. | 3,2. | 4.43. | 3,20. | 3,20. | 4,54. |

высота Производительность, (м'/смену) при перемещении породы, м: | 3,06. | 3,06. | 3,04. | 2,83. | |||

; | ; | ; | ; | ; | |||

; | ; | ; | ; | ; | |||

; | ; | ; | ; | ||||

; | ; | ; | ; | ||||

Масса бульдозера, т. | 13,9. | 17,1. | 13,78. | 19,32. | 13,75. | 15,88. | 31,38. |

Рис. 78. Сооружение канав длиной более 50м: а, бочередность формирования отвала при одностороннем и двухстороннем их расположении; 1−26 — нумерация отвалов

Рис. 78. Продолжение

Сменная производительность бульдозера при резании и перемещении грунта на расстояние до 50 м определяется:

где V — объем грунта (разрыхленной породы), перемещаемый впереди отвала за один раз, м, Тс — продолжительность смены, ч; кн — коэффициент использования бульдозера во времени; Ц = 10…20 с — время установки отвала (подъем и опускание); L" Ln, La — длины пути заполнения отвала, пути перемещения грунта и пути движения без груза (La ~ L, + Ln), м; «ь «2» «з — скорости при наборе грунта, перемещении и холостом ходе, равные, соответственно, скоростям при I, II, III передачах трактора, м/с; /о = 5… 10 с — время на смену направления движения.

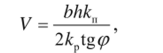

Объем грунта, перемещаемого впереди отвала за один прием,.

где b — длина отвала, м; h — высота отвала, м; кп = (1 … 0,005) Ln — коэффициент, учитывающий потери грунта; кр — коэффициент разрыхления грунта (для грунтов &р=1,25… 1,3; для скальных разрыхленных пород кр = 1,3. .2); (р — угол естественного откоса грунта.

При перемещении грунта под уклон или на подъем объем грунта, перемещаемого бульдозером, умножается на коэффициент, учитывающий уклон.

Сооружение каналов с использованием бульдозеров широко используется в геологоразведочных экспедициях ПГО «Севвостгеология», «Иркутскгеология», «Якутскгеология» и др.

В экспедициях объединения ПГО «Севвостгеология» достаточно много канав сооружается поперек склонов (канавы однобортные). Порода предварительно разрыхляется взрывом ВВ, а затем бульдозером удаляется за пределы канавы. Зачистка канавы производится вручную.

Основной недостаток сооружения канав бульдозером заключается в том, что их фактические размеры превышают проектные в два раза и более.

Для сооружения разведочных канав применяют серийно выпускаемые одноковшовые и траншейные экскаваторы.

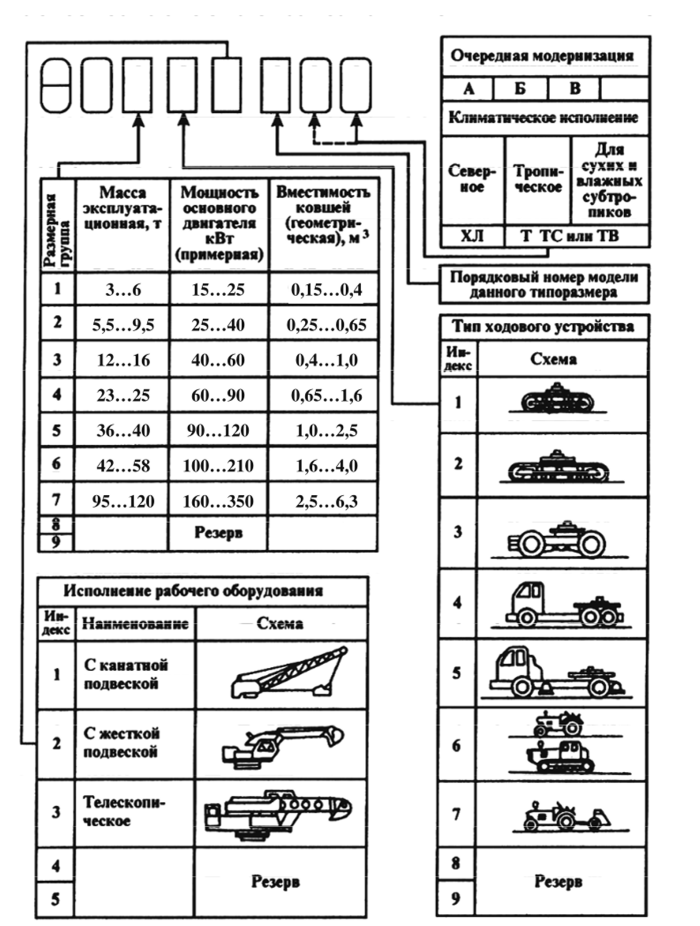

Индексация одноковшовых экскаваторов приведена на рис. 79.

Экскаваторы классифицируются по признакам:

- • циклического и непрерывного действия',

- • по конструкции рабочего органа: ковшовые, скребковые, фрезерные;

- • по конструкции ходового оборудования: гусеничные, пневмоколес-

ные, железнодорожные, шагающие, плавучие;

Рис. 79. Структура индексации одноковшовых экскаваторов

- • по силовому оборудованию: дизельные, электрические, комбинированные (дизель-гидравлические, дизель-элекгрические);

- • по назначению', строительные малой мощности (вместимость ковша 0,06… 1,75 м3); средней мощности -2,3 м3; большой мощности —

- 3.25. .6м3 и карьерные малой мощности с ковшом вместимостью

- 2.0. .3.2м3; средней мощности −4…−8 м3; большой мощности —

- 12.5. .20.0 м3 и сверхмощные — 20 м3 и более;

- • по напорному механизму: с реечным и канатным напорным механизмом.

Технические и эксплуатационные качества одноковшовых экскаваторов позволяют использовать их на равнинных участках и слабогористой местности при сооружении канав в породах категорий 1—IV.

Техническая характеристика одноковшовых экскаваторов приведена в табл. 24.

Рис. 80. Классификация экскаваторов непрерывного действия

Параметры. | ЭО-2621А. | ЭО-3322Б Э 0−3322 В. | Э-5015А. | ЭО-4321. | МТП-71. ЭО-4221. | ЭО-4121. | ЭО-3311Г. | ЭО-3211Г. (Э-304Г). | Э-652 В. |

Вместимость ковша, mj | 0,25…0,65. | 0,4… 1,0. | 1,0…2,5. | 0,65… 1,6. | 0,65…1,6. | 0,65… 1,6. | 0,4… 1,0. | 0,25…0,65. | 1,0…2,5. |

Привод. | Г идравлический. | Механический. | |||||||

Мощность, кВт. | 73,6. | 60…90. | 60…90. | 36,8. | 36,8. | 55…60,3. | |||

Сменное рабочее оборудование. | ; | ; | ; | ; | -; | Прямая и обратная лопата, драглайн. | Обратная лопата, драглайн, кран, боковой драглайн. | Прямая и обратная лопата, драглайн, грейфер, кран. | |

Ходовое устройство. | Пневмоко; лесное. | Пневмоко; лесное. | Гусеничное. | Пневмо; колесное. | Гусеничное повышенной проходимости. | Гусеничное. | Пневмоко; лесное. | Гусеничное. | |

Скорость передвижения, км/ч. | 19,5/22. | 1,9. | 19,5. | 1,72. | 2,9. | 1,45; 3,98; 6,46; 16,9. |

|

| |

Преодолеваемый уклон пути, градус. | |||||||||

Число видов сменного рабочего оборудования. | ; | -; | |||||||

Масса экскаватора с основным оборудованием, т. | 5,7. | 14,5. | 11,6. | 19,2. | 22,7. | 22,4. | 12,4. | 12,37. | 21,2. |

Траншейные экскаваторы представляют собой самоходные землеройные машины непрерывного действия с цепным или роторным рабочим оборудованием. Классификация их приведена на рис. 80. Они предназначены в основном для разработки пород категории III с каменистыми включениями до 10−15% по объему и размером не более 200 мм. Применение этих экскаваторов возможно в районах с равнинной местностью.

Сооружение разведочных канав и траншей может производиться лобовым или боковым забоем. Лобовым является забой, при котором ось передвижения экскаватора находится в пределах контура выработки. Иногда при сооружении канав в неустойчивых породах или с большим объемом выемки применяют боковой забой, при котором ось передвижения экскаватора находится за пределами контура канавы и, как правило, параллельно оси выработки.

Выделяют теоретическую, техническую и эксплуатационную производительность экскаватора. Теоретическая производительность, м3/ч,.

где q — геометрическая вместимость ковша, м; /ц — время рабочего цикла экскаватора, мин.

Техническая производительность, м3/ч,.

где К" - коэффициент наполнения ковша (может быть принят для пород категорий I—II — 0,9; категорий III—IV — 0,7…0,8); Кр — коэффициент разрыхления породы (песок — 1,08… 1,17; ломовая глина — 1,26… 1,32; разборная скала и руда — 1,4… 1,5).

Эксплуатационная производительность, м3/смена,.

где Кп = 0,55…0,9- коэффициент использования экскаватора во времени; Т — продолжительность рабочей смены, ч.

Теоретическая производительность позволяет сравнивать различные машины и оценивать их совершенство, техническая — показывает предел, к которому стремится ее величина при полном использовании машины, а эксплуатационная — характеризует организационную работу на предприятии.

Высокая эффективность сооружения открытых геологоразведочных выработок экскаваторами достигается при рациональных формах организации труда и соответствии условий производства работ эксплуатационным и техническим возможностям этих машин.

В Кавалеровской экспедиции ПГО «Приморгеология» для сооружения разведочных канав в породах категорий I—IV глубиной до 4 м использовался одноковшовый экскаватор Э-304Б. В условиях залесенной местности с продольным уклоном до 15° производительность экскаватора составила 132 м7смену, стоимость 1 м3 -0,35 руб.,1 годовая выработка превысила 20 тыс. м3. Высокие технико-экономические показатели были достигнуты при сооружении канавтраншейными экскаваторами в условиях Центрального и Южного Казахстана. В Целиноградской геологоразведочной экспедиции при сооружении выработок глубиной до 3 м в породах категорий I—IV экскаваторами ЭТУ-354 производительность труда составила 72 м3/чел.-смену, а стоимость 1 м3 — 0,42 руб. В Чатыркульской геологоразведочной партии производительность труда при сооружении канав экскаватором ЭТУ-354 составила 80 м3/чел.-смену, а стоимость 1 м3 — 0,32 руб.

В поисково-съемочной партии Южно-Казахстанского управления с экскаватором ЭТР-161 при сооружении канав длиной 500… 1000 м в породах категорий III—IV на глубину до 2 м средняя производительность составила 200 м3/смену, а стоимость 1 м3 — 0,45 руб.

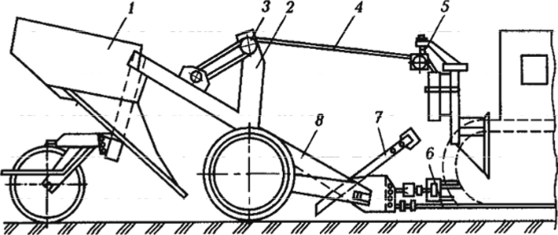

Рис. 81. Плужный канавокопатель: 1 — копающий орган;

2, 8- ходовая и тяговая рамы; 3 — блок полиспаста; 4,6- тросы выглубления и тяговый; 5 — флюгерная колонка; 7 — средний нож

Сооружение канав канавокопателями успешно применяется в мягких породах. Канавокопатели — это землеройные машины непрерывного действия (рис. 81). Они выпускаются двух типов: плужные (рабочим органом является двухотвальный плуг) и фрезерные (рабочий орган состоит из двух дисков с фрезерами). Рабочие органы канавокопателей ' В ценах 70−80-х гг.

могут быть прицепными на колесном ходу или навесными и иметь канатно-блочное или гидравлическое управление. В практике горноразведочных работ преимущественное распространение получили плужные канавокопатели КМ-1200 и КМ-1400 с канатным управлением рабочего органа. В процессе сооружения канав канавокопатели буксируются одним трактором.

Канавокопатели могут быть применены в условиях слабохолмистой местности, при сооружении магистральных канав глубиной до 1,2 м в породах I—IV категорий, на участках с большими объемами работ.

Использование канавокопателей обеспечивает получение высокой скорости и низкой стоимости сооружения разведочных канав. В ПГО «Якутскгеология» производительность канавокопателей составила в среднем 800 м3 в смену, а стоимость 1 м3 — около 0,25 руб.

Сооружение канав скреперными установками может осуществляться в породах категорий I—IV, а также в разрыхленных взрывом скальных и мерзлых породах. Скреперные установки в основном применяются на объектах (участках), имеющих сильнопересеченную местность со значительной крутизной склонов, удаленных от стационарных источников электроснабжения и не доступных для работы серийной землеройной техники.

Скреперные установки могут быть стационарными или самоходными. Самоходные прицепные и навесные скреперные установки смонтированы на базе гусеничных тракторов, передвигаются собственным ходом и могут преодолевать продольные уклоны до 25°.

Передвижные канатные скреперные установки состоят из привода, опорного устройства, холостого и рабочего канатов, отклоняющей и концевой опоры и скреперного ковша. Привод установки монтируется обычно на раме арочного типа и состоит из серийно изготовляемой скреперной лебедки, дизеля или электродвигателя и пр.

В ЦНИГРИ разработаны и нашли применение канатные скреперные установки МСУ-0,1 и СУ-0,2, техническая характеристика которых приведена ниже.

Испытания МСУ-0,1 М при сооружении канав в Перевальненской партии Комсомольской экспедиции ПГО «Дальгеология» показали ее более низкую производительность по сравнению с другими средствами механизации, в том числе и со скреперной установкой СУ-0,2.

При испытаниях этой установкой были пройдены четыре канавы глубиной 1,6…3,5 м, объемом 1037 м, общей протяженностью 427 м без предварительного (в породах категорий III—IV) и с предварительным рыхлением (в породах категорий VI—VIII).

Марка установки… МСУ-0,1 СУ-0,2.

Длина скреперования с одной установки, м… 15…20 15…20.

Глубина канавы, м…3 3.

Ширина канавы понизу, м… 0,7 0,8.

Масса скреперного ковша, кг… 190 300.

Диаметр скрепера, м… 0,65 0,75.

Вместимость скрепера, м…0,1 0,18.

Тип двигателя… Д-21 Д-37Е Мощность двигателя, кВт… 14,7 29,4.

Тип скреперной лебедки… 10ЛС-2С 17ЛС-2С Среднее тяговое усилие каната, Н:

рабочего… 10 800 15 700.

холостого… 7350 1960.

Средняя скорость рабочего каната, м/с… 1 1,18.

Средняя скорость холостого каната, м/с… 1,38 1,64.

Канатоемкость барабанов, м… 60 60.

Диаметр каната, мм… 8,5 14.

Удельное давление на грунт, Па… 27 400 27 400.

Масса, кг… 1500 2300.

Сооружение канав осуществлялось секциями по 15…20 м снизу вверх по склону. Установка вдоль трассы канавы передвигалась силой тяги скреперной лебедки. Скреперование осуществлялось по направлению от привода установки к концевому блоку. Максимальная производительность установки 55 м3/смену, средняя — 40 м3/смену при стоимости сооружения 1 м3 канавы 0,82 руб.

В ряде производственных геологических объединений, ведущих сооружение канав, были разработаны и успешно применялись самоходные скреперные установки. В ПГО «Севкавказгеология» разработана установка ССУ-0,4 на базе трактора ДТ-75, навесной вариант на базе бульдозера Д-535; в ПГО «Иркутскгеология», «Бурятгеология» — самоходные установки на базе трелевочных тракторов ТДТ-40 и ТДТ-75.

Эксплуатационная производительность скреперной установки при предварительном оттаскивании породы забоя (м3/ч).

При одновременном оттаскивании породы от забоя и погрузке се в транспортные средства

где Vc = 0,016/УдВ — вместимость скрепера, м3; /Удв — мощность электродвигателя лебедки, кВт; L — длина откатки; ц) — коэффициент заполнения скрепера (для крупнокусковатой породы у/ = 0,7…0,8; для мелкокусковатой i//i = 0,9… 1,1); Vi = 0,5…0,8- коэффициент использования скреперной установки во времени; tQ — продолжительность одного цикла скреперования, с:

где / - длина скреперования, м; огр, опр — соответственно скорость грузового и холостого хода скрепера, м/с; пгр = 0,004Л/ДВ + 1,02; i>np = l, 38urp; t" — время загрузки и разгрузки скрепера (по данным хронометражных наблюдений); VB — вместимость вагонетки, м3; г>ср=90…120 м/с — средняя скорость откатки при обмене.

Размеры элементов скреперных установок при различной мощности лебедок приведены в табл. 25.

Мощность привода скреперной установки Ширина Ь, высота h и длина / скрепера определяются в зависимости от его вместимости Vc по формулам: для гребкового для ящичного.

где z - тяговое усилие на барабане лебедки, кг; оср — средняя скорость навивки каната на тяговый барабан, м/с;;/ - КПД лебедки.

Ориентировочно тяговое усилие.

где к = 1,35… 1,45 — коэффициент, учитывающий добавочное сопротивление; Gn — масса породы, перемещаемой скрепером, кг; GM — масса скрепера, кг; / = 0,68…0,8- суммарный коэффициент трения породы, скрепера и канатов о породу; / - угол наклона пути скреперования.

Сооружение разведочных канав и траншей с использованием ВВ может быть осуществлено в любое время года на объектах с различными рельефными особенностями и климатическими условиями, в талых и мерзлых породах различной обводненности. Широкое распространение ВВ на открытых работах обусловлено невозможностью в большинстве случаев применения землеройной техники по горно-геологическим условиям или необходимостью предварительного рыхления пород.

Таблица 25.

Типоразмер лебедки. | Среднее тяговое усилие рабочего барабана, кН. | Номинальная средняя скорость движения каната, м/с. | Мощность электродвигателя, кВт. | Диаметр каната, мм. | Канатоемкость, м. | Масса лебедки, кг. | Размер лебедки, мм. | Вместимость скрепера, м3 | Наибольший размер кусков, мм. | ||||

О. 1—1 CJ 5 Г О со. Си. | О. (_. О н. о о. п о. X. | О С—. а_> ST. О со СЗ О; | О С—< о н. о о. п о. X. | 1 = С СО. § о. ? оз Й со. | оЗ S. ас. §." э ё. о. | ОЗ н. о о. сс. | |||||||

ЗОЛС-ЗСМ. 55ЛС. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. В обозначении типоразмера: первое число — мощность в киловаттах; 2С, 2П, ЗС — тип лебедки (цифры — число барабанов, С — соосное расположение барабанов и двигателя, П — параллельное, М — модернизированная модель, Д — с дистанционным управлением).

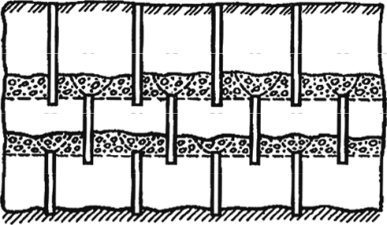

В зависимости от глубины канав, физико-механических свойств пород, рельефа местности и способа создания зарядных камер используется однослойная или многослойная схема сооружения.

При любой схеме сооружения открытых горных выработок необходимо выполнение следующих основных процессов:

- 1) образование зарядных камер (шпуров, скважин, лунок, котлов и др.);

- 2) заряжание и взрывание зарядов;

- 3) погрузка всей или оставшейся части разрыхленной породы после

взрыва в проектном контуре канавы;

- 4) геологическая документация и отбор проб;

- 5) ликвидация выработки после выполнения геологической задачи.

При многослойной схеме сооружения канав процессы повторяются в каждом слое, кроме геологической документации и отбора проб, которые выполняются после сооружения канав на полную глубину.

Создание зарядных камер осуществляется вручную или с использованием средств механизированного бурения.

Для ручного бурения шпуров и лунок используются ломы из круглой или граненой стали диаметром 22…25 мм и длиной 1,2; 1,5 м, а также кувалды массой от 3 до 8 кг, ключи для поворачивания и извлечения ломов, специальные ложки-чищалки и пр. Угол приострения лезвия бура от 40° до 90° в зависимости от крепости пород.

Шпуры (скважины) бурятся диаметром от 30…50 до 100 мм и более. Глубина шпуров (скважин) колеблется от 0,6…0,8 до 1,0… 1,2 м, а иногда и более.

При механизированном бурении шпуров и скважин применяют ручные электросверла ЭР-14ДМ, ЭР-18ДМ и др. Работают они при напряжении 127 В.

Для бурения неглубоких шпуров и скважин используются ручные бурильные машины с автономным двигателем. Бурильные машины вращательного или ударно-поворотного действия работают от бензинового двигателя, составляющего с ней единое целое.

Мотобур М-1 (табл. 26) предназначен для вращательного бурения шпуров и скважин диаметром 43…92 мм на глубину до Юме отбором проб при поисковых и съемочных работах. Мотобур состоит из приводов двигателя «Дружба-4» с рукоятками управления, двухскоростного редуктора и шпинделя.

При работе можно использовать инструмент мотопробоотборника МП-1, мотобура КМ-10.

Мотоперфоратор «Смена» предназначен для бурения шпуров диаметром до 45 мм на глубину до 2 м в породах до категории XVI по буримости с пылеподавлением через муфту боковой промывки. Ударный узел мотоперфоратора с приводом от бензинового двигателя развивает энергию удара около 30 Дж при частоте ударов 46,7 с Таблица 26.

Параметр | Мотосверло КМ-10. | Мотобуры. | |

М-10. | М-1. | ||

Диаметр бурения шпуров или скважин, мм. | 43; 100. | 43; 67; 95. | |

Глубина бурения шпуров или скважин, м. | <10. | 2; 10. | |

Частота вращения бура, с4 | 5,83; 10,8. | 4,5; 10. | 4,25; 10,25. |

Мощность двигателя, кВт. | 2,94. | 2,9. | 2,94. |

Масса с сопутствующими приспособлениями, кг. | 16,5. | ||

Производительность, м/смену. | 30…40. | 40…45. | 40…45. |

В качестве топлива используется смесь бензина А-72 или А-76 с маслом МС-30 в соотношении 12:1 или с маслом МК-22 в соотношении 15:1.

Мотоперфоратор можно использовать в качестве отбойного молотка.

В труднодоступных, удаленных от источников энергии местах применяются средства бурения шпуров (скважин) с автономным приводом и перфораторы.

Практика показала, что наилучшими технико-экономическими показателями обладает мотобур М-1, с помощью которого можно бурить шпуры и скважины в породах до категории V, а также в мерзлых породах.

При проведении открытых горно-разведочных выработок находят применение мотоперфораторы МП-1 «Смена».

Техническая характеристика мотоперфоратора МП-1 «Смена» приведена ниже.

<4.

28…36.

<0,15.

24,5.

бензиновый «Дружба» <1,8 2,93 1,9.

250×325×750 <30.

Глубина бурения шпуров, м…

Диаметр бурения шпуров, мм…

Скорость бурения шпуров, м/мин Энергия удара, Дж…

Тип двигателя…

Расход топлива, л/ч…

Мощность привода, кВт…

Вместимость топливного бака, л .

Основные размеры, мм…

Масса, кг…

В различных отраслях строительства и горной промышленности для бурения шпуров и скважин начал применяться термический способ. Порода при этом способе разрушается в результате интенсивного воздействия на нее высокотемпературной газовой струи, обладающей сверхзвуковой скоростью.

В экспедициях ПГО «Севвостгеология» для бурения скважин применяли буровые станки НКР-100МА (рис. 82), которые были размещены на жесткой раме облегченного бульдозерного отвала, прикрепленного к трактору Т-100. Система крепления станков на специальной консоли, смонтированной на этом отвале, позволяла производить изменения углов наклона буровых штанг и перемещения станков вдоль поперечной оси канавы.

В результате этого получилась мобильная самоходная установка с двумя буровыми станками. Применение новой технологии позволило в отдельных экспедициях объединения повысить производительность труда до 18,5 м3/чел.-смену для взрывного и 66 м3/чел.-смену для комбинированного способов. Средняя глубина канав 4,6 м.

Проведение разведочных канав с применением взрывов рыхления. Способ сооружения является комбинированным, так как рыхление породы производится взрывами ВВ, а погрузка породы — одним из перечисленных выше способов. Он заключается в выполнении в определенной последовательности следующих основных технологических процессов: подготовка трассы предполагаемой выработки; бурение шпуров или скважин; заряжание и взрывание зарядов ВВ; транспортировка породы из проектного контура выработки (или ее секции); геологическое документирование обнаженных пород и при необходимости взятие проб; засыпка пройденной выработки (или ее секции).

Сооружение канав осуществляется по технологическим схемам.

В крепких и мерзлых породах рекомендуются три основные схемы комбинированного способа:

- • схема БВР и БР — буровзрывные работы (БВР) для рыхления пород и бульдозерные работы (БР) для уборки разрыхленной взрывом породной массы;

- • схема БВР и ЭР — буровзрывные работы для рыхления пород и экскаваторные работы (ЭР) для уборки разрыхленной взрывом породной массы;

- • схема БВР и СР — буровзрывные работы для рыхления пород и скреперные работы (СР) для уборки разрыхленной взрывом породной массы.

- 230

Рис. 82. Буровой агрегат НКР-100МА: 1 — воздухораспределительный механизм; 2 — буровая штанга; 3 — шпиндель; 4 — колонка; 5 — пневмоударник; 6 — породоразрушающий инструмент

Сооружение разведочных канав с использованием рассматриваемых технологических схем производится по технологическим картам, составленным на основе рекомендаций, данных в работе [42].

Канавы сооружают секциями, рациональная длина которых приведена в табл. 27.

Таблица 27.

Наименование технологической схемы. | Длина секции (по дну) при глубине выработок Н, м. | ||||

2 31 | |||||

Схема БВР и БР (для бульдозеров типа Д-687). | 10,5. | 11,5. | |||

Схема БВР и ЭР (для экскаваторов типа ЭО-4321). | 10,4. | 9,8. | 9,7. | 9,6. | 9,6. |

Схема БВР и СР (для скреперных установок типа СУ-0,2). | 25,6. | 14,8. | 9,8. | 6,7. | 4.7. |

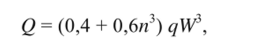

Рыхление горных пород производится с использованием шпуровых или малокамерных (шпуровых) зарядов ВВ (рис. 83).

Рис. 83. Размещение зарядов ВВ в зарядных камерах: а — шпуровой (скважинный) заряд; б — котловой заряд; W — глубина заложения заряда;

Н — глубина шпура (скважины); //". «- глубина шпура после простреливания; Нк — высота котла; в — последовательность операций при котловом взрывании: I — размещение простреленного заряда; II — готовая котловая скважина;

III — комбинированный заряд: удлиненный заряд в верхней части скважины, котловой — в нижней части; г — схема проходки канав с применением шпуровых (малокамерных) зарядов; I — грунт; 2 — проектный контур канавы;

3 — вспомогательная зарядная канавка; 4 — заряд В В

Шпуровой метод взрывания имеет две разновидности: взрывание обычными шпурами и взрывание котловыми шпурами.

При методе котловых зарядов на забое шпура или скважины взрывают небольшие заряды ВВ, в результате чего их нижняя часть разрушается и образуется эллипсовидная камера. В эту камеру после ее охлаждения в течение не менее 15 мин помещают значительно больший заряд ВВ.

Полученное на дне шпура скважины расширение называют котлом, а помещенный в нее заряд ВВ — котловым зарядом. Объем котла должен соответствовать массе заряда, намеченного по расчету.

Метод котловых зарядов применяют для одиночного и серийного взрывания, преимущественно при разработке трещиноватых достаточно устойчивых пород, допускающих возможность взрывного образования котловых расширений.

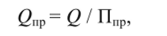

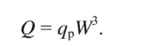

Величина зарядов для простреливания шпуров и образования котла (кг).

где Q — масса заряда рыхления, помещенного в котел, кг; Ппр — показатель простреливаемости пород (колеблется от 5 до 200 и более, большие значения Ппр соответствуют слабым породам).

Достоинством метода котловых шпуров является пониженный расход бурения на 1 м3 породы, более равномерное дробление породы, возможность проводить канавы по однослойной схеме.

При взрывании обычными шпурами их располагают в одну линию по оси канавы, реже — в две или три.

Расчет массы заряда рыхления можно производить по формуле М. М. Борескова:

где п — показатель действия взрыва; q — величина расчетного удельного расхода ВВ, кг/м3; W — линия наименьшего сопротивления.

При сооружении глубоких канав шпуры (скважины) бурят и взрывают ярусами (рис. 84). Вначале по оси канавы намечаются места для бурения шпуров из расчета 4−8 шпуров на каждые 10 м длины канавы.

После производства взрыва первого яруса в разрыхленной породе делаются небольшие копуши для бурения шпуров следующего яруса (если порода из первого яруса не убирается сразу после взрыва). Шпуры второго яруса располагаются в промежутках между шпурами первого яруса и бурятся таким образом, чтобы не менее половины их длины углублялось в не разрыхленную предыдущим взрывом породу.

На эффективность сооружения разведочных канав с использованием колонковых зарядов решающее воздействие оказывают следующие параметры БВР: расчетный удельный расход В В на рыхление, диаметр шпуров и скважин, глубина эффективного взрывного рыхления, оптимальная для данного диаметра шпуров или скважин, число и мощность слоев рыхления, глубина шпуров или скважин, масса зарядов рыхления, расстояние между зарядами в ряду и расстояние между рядами зарядов.

Рис. 84. Схема расположения шпуров при сооружении глубоких канав

Глубина шпуров (скважин) с учетом их перебура, необходимого для достаточной проработки почвы выработки, имеет вид.

где //., — глубина эффективного взрывного рыхления.

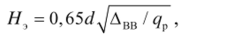

Для принятого диаметра колонковых (удлиненных) зарядов.

где d = 1,35//^с/р / А1)П — ориентировочные значения диаметра шпуров.

(скважин), м; ДВв — плотность заряжания ВВ, кг/м3; qp = 0,7…0,9 кг/м3 — удельный расход ВВ на рыхление; Н — проектная глубина выработки, м. Число слоев рыхления к = [Н/Нэ]. Скобки означают, что полученное значение необходимо округлить до целого ближайшего по величине числа.

Масса колонковых зарядов.

где к? ~ 0,7 — коэффициент заполнения шпура (скважины) ВВ; Р = 0,785<72ДВв — вместимость зарядной камеры (масса ВВ на 1 м шпура или скважины), кг/м (табл. 28).

Таблица 28.

Диаметр зарядной полости, мм. | Р, кг/м. | Диаметр зарядной полости, мм. | Р, кг/м. |

0,44. | 5,7. | ||

1,4. | 7,1. | ||

1,8. | ПО. | 8,6. | |

2,5. | |||

3,5. | |||

4,5. |

Расстояние между зарядами в ряду а = 0,91гс, а расстояние между рядами зарядов ВВ с = 0,9а. Расстояние между рядами при двухрядном и более расположении шпуров b = 0,8а.

Наиболее эффективный — шпуровой метод. Когда бурение шпуров затруднено, применяют метод малокамерных зарядов. Метод шпуровых зарядов применяют при мощности мерзлого слоя до 2 м, метод малокамерных — более 2 м.

Величина заряда

Для растительных и песчаных грунтов qp = 0,5 кг/м3 (I категория грунтов); для грунтов с галькой qv = 0,6 кг/м3 (II категория грунтов); для глинистых грунтов <7р = 0,7 кг/м3 (III категория грунтов).

Расстояние между зарядами в ряду а = (l…l, 5) W, а между рядами b = (0,75… 1) VP. Величина заряда для рукавов Q = qW, где W = (0,5…0,85)#- расчетная линия сопротивления; Н — высота уступа.

При методе малокамерных зарядов последние закладывают в горизонтальных выработках — рукавах размерами 0,25 к 0,25 м. Расстояние между рукавами (1 …2,5)VP, длина рукава (l…l, 2) W. За VP в данном случае принимают толщину разрыхляемого слоя. В зависимости от крепости пород сооружение рукавов осуществляют с помощью ВВ и без них.

Взрывание шпуров и рукавов осуществляется огневым или электрическим способом. Наиболее целесообразно короткозамедленное взрывание по порядной схеме. Время замедления выбирают минимальное.