Теория ограничений.

Информационные системы управления производственной компанией

В целях управления все ресурсы производственной системы разбиваются на три группы: ресурсы недостаточной мощности, или «узкие места» (bottleneck); ресурсы избыточной мощности (non bottleneck) и ресурсы ограниченной мощности (capacity-constrained resource). Ресурс недостаточной мощности («узкое место») — любой ресурс, пропускная способность которого меньше, чем потребность в нем, т. е. меньше… Читать ещё >

Теория ограничений. Информационные системы управления производственной компанией (реферат, курсовая, диплом, контрольная)

Теория ограничений (Theory of Constraints — TOC) — это подход к управлению производством, обеспечивающий увеличение пропускной способности производственной системы за счет «расшивки узких мест» и поддержания ее максимальной работоспособности. Теория ограничений разработана израильским ученым, физиком по образованию, Э. Голдратом. Основные положения теории были изложены в его известной книге «Цель. Процесс постоянного совершенствования»[1], изданной в 1986 г. Идеи, положенные в основу теории ограничений, изначально использовались Э. Голдратом при разработке программного продукта под названием «Оптимизированные производственные технологии» (Optimized Production Technology — ОРТ). ОРТ — программное обеспечение, с помощью которого осуществляется оперативное планирование производственного процесса с учетом реальных условий, сложившихся на предприятии. Производственные графики, разработанные с использованием экономико-математических методов (математического программирования, сетевых методов планирования и управления, моделирования), отличаются точностью и реалистичностью выполнения, так как оптимизируют производственный поток в условиях влияния различного рода ограничений.

В соответствии с теорией ограничений предприятие рассматривается как система взаимосвязанных процессами ресурсов, взаимодействие которых должно быть направлено на достижение цели организации — «зарабатывать деньги». При этом снабжение, производство и сбыт рассматриваются как звенья одной цепи, в каждом из которых могут возникнуть проблемы (ограничения), снижающие общую эффективность функционирования предприятия. Таким образом, все то, что мешает предприятию достичь своей цели, — эго ограничения. Применительно к управлению производственной системой можно выделить внутренние и внешние ограничения.

Внутренние ограничения связаны с недостатком производственных ресурсов (недостаточная пропускная способность оборудования, отсутствие персонала необходимой квалификации, инструментария и т. п.).

Внешними ограничениями являются низкий уровень спроса на изготавливаемую продукцию, перебои в поставках материалов и компонентов изделия, методы управления производством.

Важным положением теории ограничений является необходимость понимания причинно-следственных связей, возникающих в процессе производства продукции, и влияния управленческих решений (принимаемых ежедневно на уровне управления конкретными производственными ресурсами) на конечные результаты работы всего предприятия. В связи с этим особую важность приобретает определение критериев, в соответствии с которыми оцениваются принимаемые решения, т. е. показатели оценки функционирования производственной системы. Теория ограничений предлагает использовать три показателя для оценки правильности принимаемых на оперативном уровне решений, идеально соответствующих цели «зарабатывать деньги»:

- 1) производительность (выработка) — скорость, с которой система генерирует доходы посредством продажи продукции (если что-либо производится, но не продается — эго не учитывается при расчете показателя производительности);

- 2) запасы. — все деньги, вложенные системой в закупки, которые необходимы для обеспечения продажи изготовленной продукции. К запасам относятся материалы, комплектующие, незавершенное производство, готовая продукция, здания, сооружения, оборудование и г. п.;

- 3) операционные расходы — все деньги, которые система затрачивает на то, чтобы превратить запасы в выработку (амортизационные отчисления, заработная плата производственных рабочих, расходы на перевозки и складирование).

Предприятие, чтобы «заработать деньги», должно стремиться к увеличению показателя производительности при возможном снижении уровня запасов и операционных расходов.

В целях управления все ресурсы производственной системы разбиваются на три группы: ресурсы недостаточной мощности, или «узкие места» (bottleneck); ресурсы избыточной мощности (non bottleneck) и ресурсы ограниченной мощности (capacity-constrained resource). Ресурс недостаточной мощности («узкое место») — любой ресурс, пропускная способность которого меньше, чем потребность в нем, т. е. меньше рыночного спроса па производимую им продукцию. Такой ресурс должен работать непрерывно, причем необходимо принять меры по устранению ограничения (нехватки пропускной способности ресурса). Ресурс избыточной мощности — любой ресурс, пропускная способность которого превышает потребность в нем (больше рыночного спроса). Этот ресурс не должен работать непрерывно. Заниматься устранением простоев избыточного ресурса не имеет смысла. Ресурс ограниченной мощности — ресурс, пропускная снособность которого практически соответствует потребности в нем (рыночному спросу) и который, при условии, что его работа не будет четко спланирована, может стать недостаточным ресурсом («узким местом»).

Управление производством в соответствии с теорией ограничений представляет собой циклически повторяющийся процесс непрерывного совершенствования, состоящий из пяти этапов:

- 1) выявление «узких мест» системы;

- 2) определение способов наиболее эффективной эксплуатации «узких мест»;

- 3) подчинение всего остального принятому решению. «Узкие места» необходимо использовать как средство контроля потока продукции через систему на рынок;

- 4) увеличение пропускной способности «узких мест»;

- 5) возвращение к этапу 1 в случае, если ограничение исчезнет. При этом нельзя позволить инерции (старым методам управления) стать новым ограничением системы.

Каждый раз после прохождения пяти этапов местоположение «узких мест» может меняться. Например, если «узкие места» сначала будут сосредоточены в производственном процессе, то впоследствии они могут переместиться во внешнюю среду (ограничение рыночного спроса), а затем опять вернуться в производственный процесс. Причем, когда ограничение снимается, условия, в которых функционирует производственная система, могут измениться так, что потребуется разработка совершенно новых подходов к управлению, соответствующих изменившимся обстоятельствам. В этом заключается суть процесса непрерывного совершенствования.

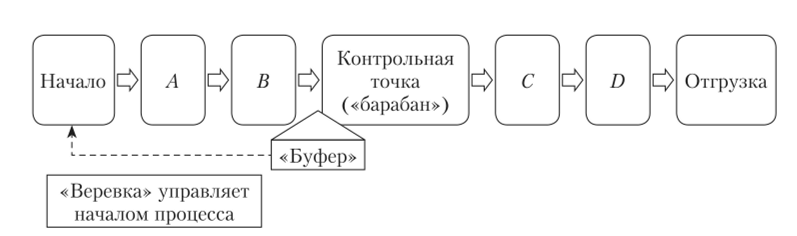

Для управления производственным потоком необходимо определить контрольные точки (одну или несколько). Если в производственной системе есть «узкое место», то именно оно является лучшей контрольной точкой, которая называется «барабаном» (drum), так как «выдает дробь», используемую как ритм для управления всей системой (рис. 1.15). «Узкое место» должно работать все время, необходимое для обеспечения соответствия его пропускной способности уровню рыночного спроса на продукцию. Для исключения перебоев в работе «узкого места», связанных с возможными сбоями в предыдущих рабочих центрах, необходимо перед ним создать резервные запасы незавершенной продукции — временной «амортизатор», или «буфер» (time buffer). Во избежание накопления излишних запасов требуется установить информационную связь с предыдущими звеньями производственной цепочки (рабочими центрами или складом, отпускающим материальные ресурсы в производство) для координации объемов выпускаемой продукции. Такая связь называется «веревка» (горе). При отсутствии в системе «узких мест» в качестве «барабана» используется ресурс ограниченной мощности. В этом случае можно создать запас готовой продукции («буфер»), а «веревка» должна обеспечить соответствие выпускаемого «барабаном» объема продукции уровню спроса на нее. Описанный подход к управлению производственным потоком получил название «барабан — буфер — веревка» (drum — buffer — rope, DBR).

Рис. 1.15. Система DBR1.

Э. Голдратом были сформулированы основные правила управления любой производственной системой, суть которых заключается в следующих основных положениях:

- а) нужно уравнивать спросу поток, а не мощности;

- б) для каждого ресурса, не являющегося «узким местом», уровень активности, приносящий пользу системе, определяется не индивидуальными возможностями ресурса, а сторонним ограничением, существующим в системе;

- в) час, потерянный в «узком месте», — это час, потерянный системой в целом; час, сэкономленный в избыточном ресурсе, — это мираж;

- г) передаточная (транспортная) партия не обязательно должна быть равна обрабатываемой партии (равной объему заказа); размер обрабатываемой партии не должен изменяться в процессе производства;

- д) приоритеты следует назначать только после исследования ограничений системы.

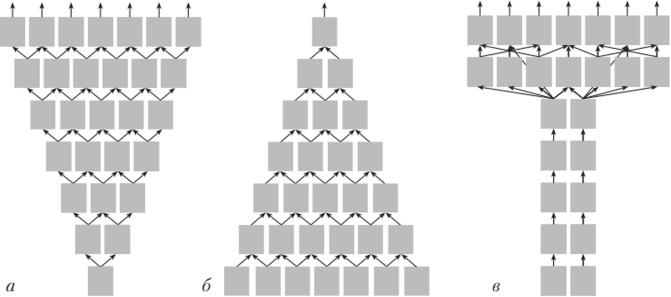

В теории ограничений особое внимание уделяется мыслительному процессу (thinking process). Э. Голдрат подчеркивает, что проблемы, которые возникают на предприятии, тесно связаны и главная задача — найти их первопричину (корневую проблему). В целях облегчения понимания причинно-следственных связей, существующих в производственных системах, Э. Голдратом была разработана VAT-классификация, в соответствии с которой каждое промышленное предприятие в зависимости от конфигурации производственных процессов относится к одному из трех типов — А, V, Т или их комбинации (рис. 1.16).

Предприятия типа V характеризуются небольшим набором сырьевых материалов, которые преобразуются в процессе производства в значительно большее количество конечных продуктов (нефтепереработка, производство бумаги, сталелитейное производство). На предприятиях типа А, наоборот, из множества видов материальных ресурсов производится незначительное количество конечной продукции (машиностроение). Предприятия типа Т характеризуются наличием двух стадий производства: изготовление базовых комплектующих и сборка, в процессе которой комплектующие объединяются в различные комбинации, т. е. в разнообразные конечные изделия (производство бытовой техники). Данная классификация позволяет быстро и точно диагностировать источники проблем[2]

на предприятии и выработать рекомендации по их преодолению[3]. Так, для предприятий типа V характерны излишние товарно-материальные запасы, типа, А — «плавающие узкие места», а типа Т — использование комплектующих одного заказа для создания задела для другого.

Рис. 1.16. VAT-классификация:

а — V-образная система; б — А-образная система; в — Т-образная система.

- [1] Голдрат Э., Кокс Дж. Цель: процесс непрерывного совершенствования. Минск: Попурри, 2004.

- [2] Уточнено по: Левинсон У., Рерик Р. Бережливое производство: синергетический подходк сокращению потерь. М.: Стандарты и качество, 2007.

- [3] 2 Стерлигова Л. Н., Фель А. В. Операционный (производственный) менеджмент: учеб, пособие. М.: ИНФРА-М, 2009.