Составление материального баланса для определения расхода сырьевых компонентов

Для составления материального баланса необходимы следующие сведения: заданная производительность предприятия (5 млн. шт. кирпича н.ф.); средняя плотность и назначение продукции; естественная влажность и потери при прокаливании сырьевых компонентов; формовочная влажность смеси; технологические потери на всех стадиях процесса (табл. 1.1). Для определения расхода сырьевой массы в т или м3 следует… Читать ещё >

Составление материального баланса для определения расхода сырьевых компонентов (реферат, курсовая, диплом, контрольная)

Составление материального баланса для определения расхода сырьевых компонентов

Целью данной работы является получение навыка составления материального баланса для определения расхода сырьевых компонентов.

Для составления материального баланса необходимы следующие сведения: заданная производительность предприятия (5 млн. шт. кирпича н.ф.); средняя плотность и назначение продукции; естественная влажность и потери при прокаливании сырьевых компонентов; формовочная влажность смеси; технологические потери на всех стадиях процесса (табл. 1.1).

Таблица 1.1 — Технологические потери.

Технологический процесс. | Потери, %, не более. | Использование потерь. | |

Обжиг кирпича: полнотелого пустотелого. |

| Возвращаются в шихту. | |

Сушка кирпича: полнотелого пустотелого. |

| Возвращаются в шихту. | |

Формование или прессование. | 0,2…0,3. | Возвращаются при формовании или прессовании. | |

Транспортировка сырья. | 1…2. | Безвозвратные потери. | |

Стеновая керамика на ООО «Братский керамический завод» выпускается в соответствии с требованиями ГОСТ 530–2007 «Кирпич и камнь керамические. Общие технические условия» .

Согласно предлагаемому технологическому решению: введение в закорбонизованный суглинок Анзебинского месторождения добавки КЖТО позволит производить лицевую стеновую керамику, отвечающую требованиям ГОСТ 7484–78 «Кирпич и камни керамические лицевые. Технические условия». При этом пустотелые изделия будут обладать значительно большей морозостойкостью (F50), чем выпускаемые на Братском керамическом заводе изделия (15−25 циклов замораживания и оттаивания или F15, F25). Это позволит отказаться от дорогостоящих затрат на отделку фасадов зданий и сооружений из предлагаемой лицевой керамики.

Состав шихты для выпуска лицевых изделий (масс. %):

- — суглинок Анзебинского месторождения — 94;

- — Топливный шлак — 2,9;

- — карьерная влажность суглинка — 16,5 мас. %;

- — формовочная влажность смеси — 20%;

- — потери при прокаливании суглинка — 4%;

- — потери при прокаливании топливного шлака — 5%;

- — влажность топливного шлака — не более 2%.

Выпуск (П) продукции (камень керамический рядовой пустотелый) — 5 млн. шт. условного кирпича в год.

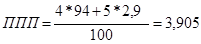

Потери при прокаливании сырьевой шихты (ППП) составят:

(1.1).

где m1, m2, — содержание каждого компонента, %.

(ППП)1, (ППП)2, — потери при прокаливании соответствующего компонента, %. материальный баланс сырьевая компонент Расчет производительности технологического передела [Т 2] проводится в порядке, обратном технологическому потоку (склад готовой продукции, обжиг, сушка, формование). Расчет ведется по формуле:

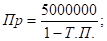

(1.2).

где Пр — производительность рассчитываемого передела, млн. шт.;

Пп — производительность передела, предшествующего рассчитываемому, млн. шт.;

Т.П. — Технологические потери, %.

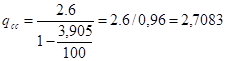

Для определения расхода сырьевой массы в т или м3 следует пользоваться массой одного изделия, которую вычисляем исходя из объема изделия (Vизд = 1950 см 3) и его средней плотности (rm = 1,78 г/см 3). В обожженном состоянии масса изделия будет равна: mизд = 3,5 кг. Пустотность — 27%. Масса пустотелого изделия составит mизд = 2,6 кг.

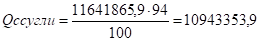

Масса абсолютно сухого сырца (qcc) составит:

(1.3).

Производительность обжиговых печей (П 1, млн. шт. к.н.ф.):

(1.4).

где Пг — годовая производительность предприятия, млн. шт. камн. кер.;

x1 — технологические потери при обжиге, %;

Производительность сушилок (П 2, млн. шт. к.н.ф.) определяется с учетом производительности печей:

(1.5).

где x2 — технологические потери при сушке, %;

Производительность прессов (П 3, млн. шт. к.н.ф.) рассчитывается по формуле:

(1.6).

где x3 — технологические потери при прессовании, %;

При расчете производительности смесителей (П 4, млн. шт. к.н.ф.) учитываются потери при массоподготовке (x4, %):

(1.7).

Общий расход сырьевой смеси (Qсф, т), поступающей на прессование по абсолютно сухой массе составит:

(1.8).

где Пз — количество отпрессованных изделий, шт. к.н.ф.;

qcc — масса абсолютно сухого сырца, т.

Общий расход сырья (Qс, т), поступающего на склад, составляет (по абсолютно сухой массе):

(1.9).

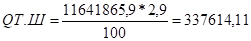

Пересчет смеси на исходные компоненты:

(1.10).

(1.11).

где Qm и m — расход (т) и процентное содержание компонента в смеси.

Удельный расход сырья (qm, т) на выпуск 1000 шт. кирпича нормального формата с учетом естественной влажности материалов рассчитывается по формуле:

Qm = (Qm • 100) / [(100-Wест) • Пг], (1.12).

где Пг - годовой выпуск продукции в тыс. шт. условного кирпича.

Qссугли = (10 943 353,9*100)/ [(100−16,5)*5 000 000]) = 2,62.

QТ.Ш = (337 614,11*100)/ [(100−2)*5 000 000]) = 0,06.

Таким образом, расход сырьевых компонентов (при их естественной влажности) на производство 5 млн. шт. условного кирпича:

Qссугли = 2,62 • 5 000 000=13100 т.

QТ.Ш = 0,06 • 5000= 300 т.