Характеристика техногенного воздействия гальванического производства на среду обитания

Технологические процессы гальванических покрытий сопровождаются выделением в воздух рабочей зоны паров органических растворителей, кислот, щелочей, аммиака, соединений цинка, олова, свинца, меди, никеля, цианистых соединений, брызг электролита и т. д. При этом подготовка поверхностей деталей под покрытия с применением шлифовальных и полировальных кругов, абразивных лент, гидропескоструйной… Читать ещё >

Характеристика техногенного воздействия гальванического производства на среду обитания (реферат, курсовая, диплом, контрольная)

В цехе 250 (гальванический) производятся следующие технологические процессы:

- — электрохимическое и химическое покрытие деталей;

- — изготовление пластмассовых деталей;

- — навивка пружин.

Для электрохимического и химического покрытия деталей в цехе 250 используются более 80 наименований химикатов, а также аноды и другие вспомогательные материалы. Основным отходом при производстве гальванических покрытий является гальваношлам.

Перед покрытием часть деталей подвергается очистке в пескоструйных камерах. Отходом являются отработанный песок и шлифзерно.

Пластмассовые детали изготавливаются методом литья под давлением, применяются термопластмассы, полиэтилен, полиамиды. Отходом являются литниковые системы и облой, образующиеся при изготовлении деталей из пластмасс. Весь отход полностью подвергается вторичной переработке — повторному использованию для изготовления продукции.

Пружины навиваются из стальной проволоки, отходом являются обрезки проволоки и пыль от зачистки торцов пружин на точильношлифовальных станках.

В процессе эксплуатации и при ремонте оборудования образуются отходы металла, промасленный опил, загрязненная ветошь и отработанное масло.

Производственные процессы в цехе и на участках электрохимических покрытий отличаются большим разнообразием не только применяемых реагентов, но и технологий. Этим объясняется образование вредных выделений в различных концентрациях и агрегатных состояниях. (Приложение 4, таблица П.4).

Назначение гальванопокрытий — получение защитных, защитно-декоративных свойств поверхностей деталей, повышение износостойкости, улучшение электрических характеристик.

Хромирование. Применяется для защиты от коррозии деталей из стали, меди и ее сплавов, для повышения поверхностной твердости и износостойкости в декоративных целях. Хромируются детали типа штоков, валов, осей. Максимальный диаметр 100 мм, максимальная длина 1700 мм.

Цинкование. В основном применяется для защиты стальных деталей от коррозии (крепежные детали, штуцера).

Никелирование. Наносят на медь, железо и их сплавы, характеризуется значительной коррозионной стойкостью, твердостью. Широко применяется в декоративных целях (детали электрооборудования, консервовскрыватели).

Оксидирование. Нанесение окисной пленки на поверхность деталей с целью придания антикоррозионных свойств (муфты, тройники, слесарный инструмент).

Все производство, обеспечивающее нанесения на поверхность гальванического покрытия, можно разделить на 3 основные группы обработки (Приложение 5, таблица П.5):

- — механическая подготовка поверхности (очистка, шлифование, полирование);

- — подготовка поверхности изделий в растворах (травление, обезжиривание);

- — нанесение электрохимическим или химическим способом.

Механическая подготовка поверхности связана с образованием металлической пыли.

Подготовка поверхностей в растворах заключается в их обезжиривании, травлении, химическом и электрохимическом полировании. Для этих целей применяются щелочные, кислотные и эмульсионные моющие растворы. В состав моющих и травильных растворов входят кальцинированная сода, концентрированная щелочь и различные кислоты.

Процессы нанесения покрытий на поверхности металлических изделий связаны с протеканием электрохимических и химических реакций (оксидирование, цинкование, кадмирование, меднение, фосфатирование, хромирование, пассивирование, лужение). В качестве электролитов и растворов для нанесения покрытий используют растворы, состоящие из кислот и (или) различных солей. Большое разнообразие способов нанесения покрытий и применяемых при этом химических веществ обуславливает различное агрегатное состояние выделяемых загрязняющих веществ, их количественный и качественный состав.

Технологические процессы гальванических покрытий сопровождаются выделением в воздух рабочей зоны паров органических растворителей, кислот, щелочей, аммиака, соединений цинка, олова, свинца, меди, никеля, цианистых соединений, брызг электролита и т. д. При этом подготовка поверхностей деталей под покрытия с применением шлифовальных и полировальных кругов, абразивных лент, гидропескоструйной, дробеструйной обработок сопровождается повышенными уровнями шума, значительными выделениями металлической, абразивной пыли. Процессы нанесения металлических покрытий сопровождаются повышенными уровнями вибрации и шума, значительными выделениями металлической пыли, опасными уровнями напряжения электрических цепей, большой опасностью возникновения пожаров.

Экологическая опасность гальванического производства определяется вредным воздействием его отходов на окружающую среду. В первую очередь от загрязнения компонентами технологических растворов страдают поверхностные водоемы. В них попадают сточные воды, образующиеся при промывке деталей. Во вторую очередь компонентами технологических растворов загрязняются почвы и подземные водоемы. Источником такого вида загрязнения окружающей среды служат твердые отходы гальванического производства, образующиеся после очистки сточных вод, отработанных технологических растворов, а также концентрированных жидких отходов, образующихся после некоторых методов очистки сточных вод. [1, 2, 7, 14].

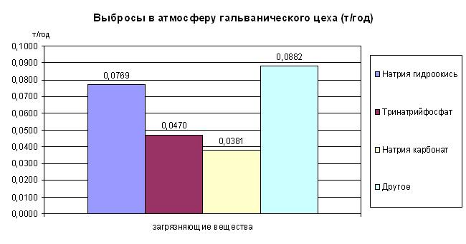

В атмосферу от гальванического производства поступают следующие загрязняющие вещества (рисунок 1, Приложение 4, табл.П.4):

Рисунок 1. Выбросы гальванического цеха.

Химически загрязненные сточные воды головного гальванопроизводства являются наиболее загрязненными и токсичными. Они сбрасываются в спецканализацию и поступают на станцию нейтрализации для обезвреживания реагентным методом на оборудовании непрерывного действия с проточной системой нейтрализации. Очищенный гальваносток поступает в пруд-отстойник 250 ц., где также проходит дополнительное отстаивание и доочистка растительностью, затем переливом поступает в пруды-отстойники общезаводских очистных сооружений.

Сточные воды от гальванического цеха по характеру загрязнений делятся на две группы:

- 1. стоки кисло-щелочные;

- 2. стоки хромосодержащие.

В таблице 2 приведены концентрации основных ингредиентов в воде на выходе из гальванического производства на очистные сооружения и на выходе из очистных сооружений гальванического производства. [2].

Обезвреживание сточных вод гальванического цеха проводится в соответствии с утвержденной технологией, при этом достигается выполнение всех требований ПДК по вредным ингредиентам, за исключением хрома трехвалентного.

Хромосодержащие и кисло-щелочные стоки обезвреживаются в камерах нейтрализации. Очистка хромосодержащих и кисло-щелочных стоков на этапах усреднения, обезвреживания, контакта с реагентом — раздельная. Отстаивание всех групп стоков — совместное. После очистных сооружений обезвреженные и нейтрализованные стоки сбрасывают в пруд-отстойник 250 ц., где также проходит дополнительное отстаивание и доочистка растительностью, затем переливом поступает в пруды-отстойники общезаводских очистных сооружений. Схемы нейтрализации кислотно-щелочных стоков и обезвреживание хромовых стоков представлены в Приложении 6.

Применяемый на ОАО «КМ3» реагентный метод очистки гальваностоков имеет ряд недостатков:

- — непригодность очищенной воды для использования в обороте в виду большого солесодержания;

- — высокий расход реагентов, вторичное загрязнение ими стоков;

- — значительные площади для реагентного хозяйства. [1, 5, 8, 11]

Таблица 2 — Концентрация ингредиентов в воде до и после очистных сооружений.

Наименование очистных сооружений. Метод очистки. | Пропускные способности очистных сооружений, м3/сут. | Эффективность очистки. | ПДК, мг/л. | % очистки. | Место сброса очищенных сточных вод. | ||

Наименование загрязняющего вещества. | Эффективность очистки, мг/л. | ||||||

До очистки. | После очистки. | ||||||

Нейтрализация хромсодержащих и кислотно-щелочных гальваностоков. Метод очистки — реагентный. | Медь. | 0,98. | 0,038. | 0,22. | 96,1. | Пруды-отстойники, далее — р. Черная. | |

Цинк. | 0,34. | 0,008. | 0,19. | 97,6. | |||

Никель. | 0,18. | 0,008. | 0,015. | 95,6. | |||

Хром (+3). | 0,0. | 0,35. | 0,04. | ; | |||

Хром (+6). | 68,36. | 0,0. | 0,001. | 100,0. | |||

Кадмий. | 0,22. | 0,0. | 0,1. | 100,0. | |||

Железо (общ.). | 3,41. | 0,17. | 0,632. | 95,0. |

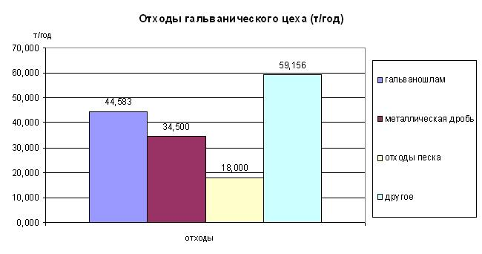

На различных этапах технологических процессов образуются следующие виды отходов: гальваношламы, загрязненный опил, ветошь, металлолом, отработанные минеральные масла, бумага упаковочная, термопласты, отходы бумаги парафинированной, отходы абразивных кругов, песок от пескоструйных установок, абразивная и металлическая пыль от заточных станков, отработанная полиэтиленовая пленка, загрязненная ветошь, мусор бытовой и другое (рисунок 2, Приложение 7, таблица П.7). [10, 11].

Рисунок 2. Отходы гальванического цеха.