Управление рисками в деревообработке

Несмотря на сложности в механической обработке, древесина широко используется при изготовлении широкого ассортимента продукции: музыкальные инструменты, мебель, оконные и дверные блоки и т. д. Выполненный за пятилетний период анализ, позволил установить, что даже при наличии некоторых трудностей и снижения покупательной способности потребителей, в некоторых сегментах объемы производства остались… Читать ещё >

Управление рисками в деревообработке (реферат, курсовая, диплом, контрольная)

Управление рисками в деревообработке

Обеспечение безопасности процесса и выпуск качественной конкурентоспособной продукции в условиях сложной экономической обстановки и значительного износа машинного парка — сложная задача для многих производителей продукции [7]. Деятельность деревообрабатывающих предприятий в этом отношении усложняется еще и специфичностью основного используемого материала — древесины, с набором положительных и отрицательных свойств и являющимся таким уникальным конструкционным материалом, показатели качества которого возможно запланировать, и оперативным путем на подросте установить соответствие необходимых характеристик, например акустические, тогда как по внешним диагностическим признакам, возможно установить присутствие внутренних напряжений в древесине.

Несмотря на сложности в механической обработке, древесина широко используется при изготовлении широкого ассортимента продукции: музыкальные инструменты, мебель, оконные и дверные блоки и т. д. Выполненный за пятилетний период анализ, позволил установить, что даже при наличии некоторых трудностей и снижения покупательной способности потребителей, в некоторых сегментах объемы производства остались на том же уровне, а в ряде направлений таких как производство топливных гранул, оконных блоков и сортиментов выросли (табл. 1) [4, 8].

Таблица 1 Производство основных видов продукции деревообработки

Виды продукции деревообработки. | |||||||

Лесоматериалы, продольно распиленные или расколотые, разделенные на слои или лущеные, толщиной более 6 мм; шпалы железнодорожные или трамвайные деревянные, непропитанные, тыс. м3. | |||||||

Древесина, профилированная по любой из кромок или пластей (изделия профилированные погонажные), тыс. м3. | 122,9. | 101,6. | 58,6. | 40,1. | 15,9. | 21,0. | |

Гранулы топливные (пеллеты), т. | |||||||

Плиты древесноволокнистые из древесины или других одревесневших материалов, млн. условных м2. | 3,1. | 3,8. | 3,8. | К. | 5,6. | 4,9. | |

Блоки дверные в сборе (комплектно), тыс. м2. | 321,6. | 258,6. | 204,7. | 230,7. | 202,3. | 200,8. | |

Блоки оконные в сборе (комплектно), тыс. м2. | 12,7. | 14,0. | 11,1. | 20,4. | 22,6. | 28,4. | |

Проведенные исследования качества готовых изделий из древесины позволили установить наличие ряда дефектов, возникших в результате воздействия инструментов и оборудования, в частности механические повреждения, пороки строения и обработки, покоробленности в соответствии с ГОСТ 2140 [1], которые не только ухудшают внешний вид, но и снижают прочностные и эксплуатационные свойства изделий. Наряду с этим следует отметить высокую травмоопасность деревообрабатывающего оборудования, учитывая процент износа создается неблагоприятная ситуация с высокой степенью риска возникновения чрезвычайных ситуаций.

В настоящее время производителей чаще всего интересует чистая прибыль, и совсем забывают, что стоимость крупного убыточного инцидента — это не только прямые потери или ущерб, но также время, потраченное на борьбу с последствиями, включая срыв работы и графики процесса производства.

Следовательно на деревообрабатывающем предприятий необходимо выполнение не только корректирующих мероприятий в отношении изготовленной продукции, но и осуществление разработки предупреждающих действий в виде выполнения процессов оценки рисков и возможностей их возникновения с учетом положений ГОСТ Р ИСО 9001−2015 [2] и ТР ТС «О безопасности машин и оборудования» [9].

Цель исследования — создание алгоритма процесса управления рисками на деревообрабатывающем производстве.

Решаемые задачи:

расслоение факторов (причин), оказывающих влияние на качество механической обработки лесопродукции по 5 М;

анализ нормативно-правовой документации по оценке безопасности и управлению рисками;

установление типовых операций процесса управления рисками в процессе производства на деревообрабатывающем оборудовании.

составление реестра рисков с оценкой степени тяжести и вероятности появления рисков.

При проведении исследований использованы аналитические исследования правовой и нормативной документации, результаты наблюдений и измерений, матрица рисков.

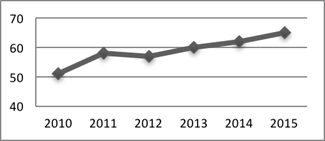

Одной из главных проблем производителей при эксплуатации деревообрабатывающего оборудования в настоящее время является его значительный физический и моральный износ, большая часть станочного парка действует с 70−80 годов прошлого века, и, несмотря на техническое обслуживание, машины и механизмы имеют высокий процент износа (рис.1).

Рисунок 1 Динамика износа основных фондов в организациях по видам экономической деятельности (на конец года, в процентах) Учитывая особенности организации процессов обработки древесины, представляющих собой сложную систему взаимосвязанных факторов (причин), оказывающих влияние на формирование погрешностей механической обработки резанием для получения качественных поверхностей, необходимо рассматривать как можно большее разнообразие влияющих факторов с помощью метода 5 М (механизмы, материалы, персонал, методы, окружающая среда) [4].

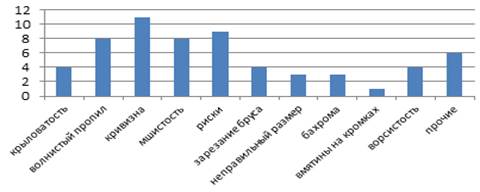

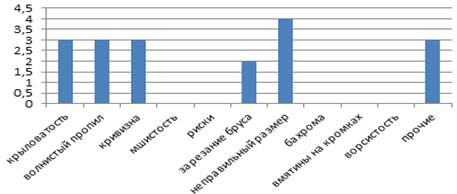

Анализ встречаемости пороков и дефектов обработки показал, что наибольшее влияние на качество полупродукта и конечной продукции оказывают такие факторы как оборудование (рис. 2) и персонал (рис.3) [7].

Рисунок 2 Встречаемость пороков и дефектов обработки от влияния деревообрабатывающего оборудования и инструмента.

Рисунок 3 Встречаемость пороков и дефектов обработки от влияния работы персонала Поэтому при разработке процесса управления рисками на деревообрабатывающем производстве следует особое внимание уделить именно этим направлениям.

Анализ требований ТР ТС «О безопасности машин и оборудования» [9] позволил установить комплекс показателей безопасности с определением следующих опасных и вредных производственных факторов, воздействующих на рабочую зону:

механические травмирующие;

значительный уровень шума на рабочих местах;

повышенные локальные вибрации;

повышенная взрывоопасность некоторых процессов;

высокая температура нагрева частей оборудования;

воздействие электрического тока, зарядов статического и атмосферного электричества.

Однако недостатком данного документа является отсутствие конкретизации показателей непосредственно для деревообрабатывающего оборудования.

Для анализа риска предложена методика качественной оценки, которая заключается в определении последствий, вероятности и уровня риска по шкале «высокий», «средний» и «низкий» [5, 6].

На основе наблюдений и обработки статистических материалов были определены риски, связанные с эксплуатацией оборудования, где главным составляющим являлся человеческий фактор.

Далее по ранговой матрице двухфакторной модели (таблица 2) рассчитаны числовые значения рисков, как произведение вероятности появления и степени тяжести последствий.

Таблица 2 Матрица рисков

Последствия ранг Вероятность ранг. | Незначительные. | Ограниченные. | Тяжелые. | Очень тяжелые. | Катастрофические. | |

Очень низкая (1 раз в 3 г.) — 1. | 1*1=1. | |||||

Низкая (1 раз в год) — 2. | 2*2=4. | |||||

Средняя (1 раз в полгода) — 3. | 3*3=9. | |||||

Высокая (1 раз в месяц) — 4. | 4*4=16. | |||||

Очень высокая (1 раз в день) — 5. | 5*5=25. | |||||

Полученные данные занесены в реестр и представлены в таблице 3.

Таблица 3 Реестр рисков

№ п/п. | Наименование риска. | Степень последствия от риска. | Вероятность реализации риска. | Числовая характеристика. | |

Ссадины. | незначительные. | средняя. | |||

Порезы. | ограниченные. | средняя. | |||

Защемление конечностей. | ограниченные. | низкая. | |||

Переломы. | тяжелые. | очень низкая. | |||

Ожоги. | тяжелые. | очень низкая. | |||

Механические повреждения рук. | очень тяжелые. | очень низкая. | |||

Инвалидность. | очень тяжелые. | очень низкая. | |||

Недееспособность рабочего (в профессиональном плане). | очень тяжелые. | очень низкая. | |||

Смертельный исход. | катастрофические. | очень низкая. | |||

В результате анализа таблицы 3, выявлено, что главным фактором риска, связанным с эксплуатацией оборудования, является возможность получения механических повреждений рук, а самыми вероятностными — получение порезов (разрывов мягких тканей рук).

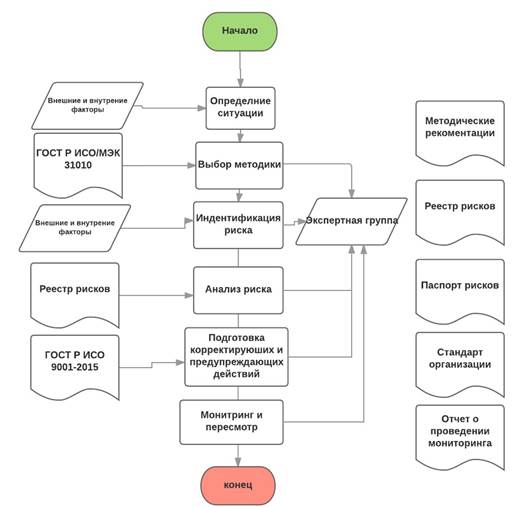

Установление типовых операций процесса управления рисками в процессе производства на деревообрабатывающем оборудовании выполнено в соответствии с положениями ГОСТ Р ИСО 9001−2015 [2] и ГОСТ Р ИСО/МЭК 31 010−2011 [3] и представлено в виде блок-схемы на рисунке 4.

Рисунок 4 Блок-схема. Описание процесса по управлению рисками Разработанный алгоритм позволяет осуществить выполнение работ по управлению рисками в более доступной и краткой форме с установлением операций процесса, их исполнителей, видов используемых нормативных документов и разрабатываемых на предприятии.

При выборе вариантов воздействия на риск следует учитывать уравновешивание затрат и усилий реализации с извлекаемыми выгодами с учетом правовых, регулятивных и других требований с указанием порядка приоритета, в соответствии с которым должны применяться отдельные воздействия на риск.

Варианты воздействия на риски включают следующее:

избежание риска;

допущение риска с тем, чтобы отследить возможности;

устранение источника риска;

изменение вероятности или последствий;

разделение риска;

сдерживание риска путем принятия решения, основанного на информации.

Рассмотренный процесс анализа и оценки риска может быть использован в качестве инструмента в процедуре принятия и реализации решений при их управлении, а также позволит построить эффективный механизм предупреждения риска, ориентированный на решение проблем и развитие деревообрабатывающих предприятий.

- 1. ГОСТ 2140– — 81. Пороки древесины. Классификация. Термины и определения, способы измерения Текст. Введ.1970.01.01. — М.: изд-во стандартов, 1981.-45 с.

- 2. ГОСТ Р ИСО 9001−2015 Системы менеджмента качества. Требования. — Введ.28. 09.2015. М.: Стандартинформ, 2015. — 32 с

- 3. ГОСТ Р ИСО/МЭК 31 010−2011. Менеджмент риска. Методы оценки риска.Введ. 01.12.2012.М.: Стандартинформ, 2012 — 69 с

- 4. Боярский, М. В. Пути повышения конкурентоспособности пиломатериалов/ М. В. Боярский, О. Г. Тарасова // Вестник ПГТУ. Серия: Лес. Экология. Природопользование. 2009. № 3. С. 47−56.

- 5. Васильков, Ю. В. Риски менеджмента и менеджмент рисков [Текст]: монография / Ю. В. Васильков, Л. С. Гущина. — Ярославль: Издательский дом Н. П. Пастухова, 2011. — 265 с.

- 6. Ланкина С. А., Флегонтов В. И. Классификация и проблемы оценки рисков промышленного предприятия // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 7, № 2 (2015) http://naukovedenie.ru/PDF/90EVN315.pdf (доступ свободный)

- 7. Тарасова, О.Г. «Исследование и совершенствование стандартных способов контроля и повышения качества пилопродукции»: дис. канд. тех. наук., 2011. — С. 259.

- 8. Тарасова, О. Г. Оценка качества резонансных пиломатериалов / О. Г. Тарасова, Е. Ю. Салдаева, Е. М. Цветкова // Фундаментальные исследования. — 2014. — № 6. — С. 490 — 494.

- 9. ТР ТС 010/2011 «О безопасности машин и оборудования». — Введ.18.10.2011. М.: Стандартинформ, 2011. — 66 с.