Электропривод машин и установок для послеуборочной обработки сельскохозяйственной продукции

Технологическая последовательность очистки зерна. Она состоит в следующем. Из автомобиля зерно выгружают автомобилеподъемником 1 в приемный бункер 2. Через окно бункера 2 оно самотеком поступает в нижнюю горловину загрузочной нории 3. Количество поступающего зерна регулируют заслонкой, которой управляет оператор со своего рабочего места у пульта управления. Нория 3 поднимает зерно наверх, где… Читать ещё >

Электропривод машин и установок для послеуборочной обработки сельскохозяйственной продукции (реферат, курсовая, диплом, контрольная)

Зерноочистительные машины. Эти машины для первичной очистки зерна от примесей включают в себя основной рабочий орган — качающийся решетный стан, состоящий из решет, через которые просеивается зерновая масса. Дополнительными рабочими органами могут быть щетки решетного стана, шнеки загрузки и выгрузки, центробежный вентилятор продува зерновой массы. Как правило, центробежный вентилятор и шнеки имеют отдельные электроприводы, расчет мощности нагрузки которых рассматривался ранее.

Мощность же нагрузки, кВт, на валу электродвигателя привода основного рабочего органа — плоских качающихся решет решетного стана рассчитывают по эмпирической формуле:

где fcj = 1,2…1,5 — коэффициент запаса; т = 100…300 — масса решетного стана, кг; допт = 15…30 — необходимое оптимальное ускорение решет, м/с2; п = 500 — рациональная частота колебаний решет, мин-1; гп — КПД передаточного механизма, Пп = 0,6…0,7.

Если дополнительные рабочие органы (щетки и шнеки) решетного стана имеют групповой привод от того же электродвигателя, то рассчитанную мощность для привода решетного стана увеличивают в 1,25…1,75 раза.

где руд = 0,2…0,6 — удельная мощность, кВт/(т/ч); Q" — номинальная производительность триера (или блока триеров), т/ч; rin —КПД механической передачи, Лп = 0,7…0,8.

Цилиндрический триер. Он предназначен для разделения подаваемого в его вращающийся цилиндр зернового материала на различные фракции. Мощность нагрузки, кВт, на валу электродвигателя его привода Картофелесортировка. Она предназначена для разделения клубней картофеля по размеру. Мощность нагрузки, кВт, на валу электродвигателя ее привода

где а — удельные затраты электроэнергии, кВт ч/т, значения которых для ЭП различных картофелесортировок приведены в таблице 2.7; QH — номинальная производительность, т/ч; лп = 0,75…0,85 — КПД механической передачи.

2.7. Удельные затраты электроэнергии для картофелесортировок.

Производительность, т/ч. | Значения <�г, кВт? ч/т, для картофслссортировки. | |||

грохотной. | транспортерной. | роликовой. | барабанной. | |

2,5. | 0,40. | 0,50. | 0,63. | 0,46. |

5,0. | 0,22. | 0,28. | 0,37. | 0,21. |

7,5. | 0,18. | 0,17. | 0,22. | 0,16. |

0,15. | 0,12. | 0,16. | 0,13. | |

0,13. | 0,11. | 0,15. | о, п. | |

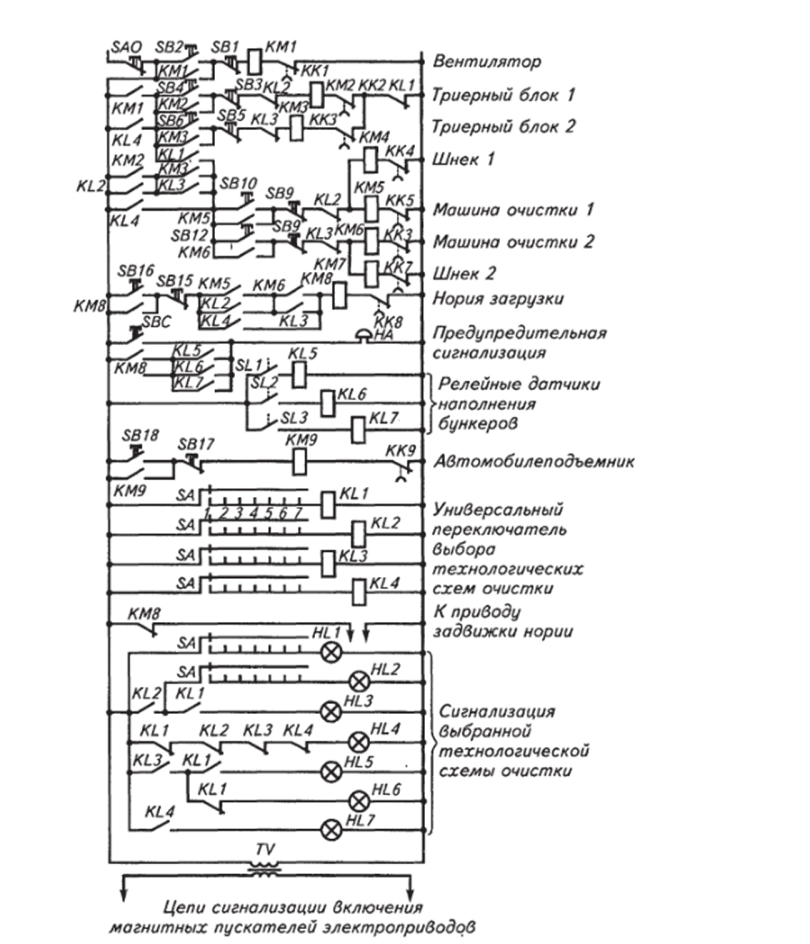

Рис. 2.47. Технологическая схема послеуборочной обработки зерна на зерноочистительном агрегате ЗАВ-20:

7—автомобилсподъсмник с электрогидраалическим приводом; 2—приемный бункер; 3 — нория загрузки; 4— зерноочистительные воздушно-решетные машины; 5— централизованная воздушная система; 6, 8— шнеки загрузки и выгрузки триеров; 7—триерные блоки; 9— бункер чистого (посевного) зерна; 10— секция отходов; 77 —секция фуражного зерна; 12 — бункер резерва; 7—путь обрабатываемой культуры; 77 —легкие примеси (полова, пыль); 777—крупные примеси (колосья, солома, камни); IV— фуражные отходы (II сорт); V— длинные примеси (овсюг, колоски); VI — короткие примеси (куколь, грсчишка) Как правило, машины и установки послеуборочной обработки сельскохозяйственной продукции агрегатируют в поточные линии, в которых продукция в процессе обработки перемещается соответствующими конвейерами (транспортерами). В этом случае все электроприводы поточно-транспортной системы (ПТС) должны работать строго согласованно и соответствовать требованиям к автоматизации электроприводов ПТС, которые изложены в подразделе 2.5.2.

В качестве примера на рисунке 2.47 приведена технологическая схема послеуборочной обработки зерна на зерноочистительном агрегате ЗАВ-20, имеющем номинальную производительность 20 т/ч.

Зерноочистительные агрегаты типа ЗАВ — базовая основа целого ряда зерноочистительных и зерносушильных комплексов по послеуборочной обработке зерновых культур. Состав технологических машин и оборудования агрегата ЗАВ-20 отражен на рисунке 2.47. Все машины и оборудование увязаны между собой по производительности и смонтированы на блоке бункеров, к которому прикреплено перекрытие. Расстановка технологического оборудования агрегата ЗАВ-20 и управление электроприводами позволяют работать по шести различным технологическим схемам. Основная схема очистки зерна по двум параллельным линиям: воздушно-решетная очистка — триерная очистка — блок бункеров.

Технологическая последовательность очистки зерна. Она состоит в следующем. Из автомобиля зерно выгружают автомобилеподъемником 1 в приемный бункер 2. Через окно бункера 2 оно самотеком поступает в нижнюю горловину загрузочной нории 3. Количество поступающего зерна регулируют заслонкой, которой управляет оператор со своего рабочего места у пульта управления. Нория 3 поднимает зерно наверх, где распределительный клапан разделяет его на два равных потока, и по зернопроводам поступает в приемные камеры двух параллельно работающих воздушно-решетных машин 4. Система распределительных клапанов и устройств направляет зерно на зерноочистительные воздушно-решетные машины и при необходимости в бункер резерва 12. Из приемных камер машин зерновой материал при помощи питающих валков подается в воздушные каналы, подключенные системой воздуховодов к централизованной воздушной системе 5 агрегата. Излишек зернового материала из приемных камер зерноочистительных машин также сбрасывается в бункер резерва 12.

В воздушных каналах централизованной системы 5 выделяются легкие примеси, которые по системе воздуховодов поступают в ее осадочную камеру. Из камеры воздух, очищенный от примесей, вентилятором, попадает в атмосферу, а примеси — в секцию отходов 10. Очищенный от легких примесей зерновой материал подается на решетную очистку машин и здесь делится на три фракции: очищенное зерно, фуражное зерно и примеси. Очищенное зерно шнеками 6 и 8 по наклонным желобам подается в триерные блоки 7. Фуражное зерно и примеси через воронки и систему зернопроводов направляются в соответствующие бункера. Очистка зернового материала триерными цилиндрами может быть настроена на отделение длинных примесей, а при необходимости еще и коротких. Очищенное зерно и примеси по зернопроводам самотеком поступают соответственно в бункер чистого зерна 9 и секцию отходов 10. Фуражное зерно подается воздушным потоком в секцию 11. ??,.

Другие технологические схемы работы зерноочистительного агрегата составляют часть основной схемы. Например, при малом поступлении зерна или неисправности одной из машин может действовать только первая или вторая линия. В зависимости от назначения зерна все схемы могут работать без триеров. Если есть перебои в подвозе зерна, используют зерно из резервного бункера.

Управление электроприводами машин и механизмов агрегата ЗАВ-20. Его осуществляют дистанционно с централизованного пульта управления. В схеме управления предусмотрены цепи блокировок и сигнализации. Сигнализация облегчает наблюдение за.

Рис. 2.48. Схема управления и сигнализации зерноочистительного агрегата ЗАВ-20.

ходом технологического процесса и работой оборудования (рис. 2.48).

Перед пуском агрегата в соответствии с требуемой технологией очистки зерна выбирают технологическую схему и ставят универсальный переключатель SA в соответствующее положение (рис. 2.48). Перед пуском кнопкой SBC подают звуковой сигнал о предстоящем пуске агрегата. Кнопкой SB2 пускают выбранную технологическую линию в требуемой последовательности. Например, технологическую схему полной очистки зерна с использованием всего технологического оборудования, которой соответствует позиция 4 универсального переключателя SA, пускают следующим образом. Кнопкой SB2 включают пускатель КМ1, в работу вступает электродвигатель привода вентилятора централизованной воздушной системы. Замыкающие вспомогательные контакты КМ1 закрываются, и кнопками SB4 и SB6 вводят в действие блоки триеров 7. Закрываются вспомогательные контакты КМ2 и КМЗ в цепи катушек магнитных пускателей КМ4 и КМ5, КМ6 и КМ7, начинают работать обе зерноочистительные машины. После закрытия замыкающих контактов КМЗ и КМ6 оказывается возможным пустить в ход электродвигатель привода загрузочной нории. Другие технологические потоки вступают в работу аналогичным образом. После пуска нужной технологической линии открывают задвижку приемного бункера, начинается подача и поточная обработка зерна. Привод задвижки может быть ручным и электрическим.

При остановке зерноочистительного агрегата первым закрывают приемное окно загрузочной нории. Задвижку приемного окна нории приводят в действие либо вручную, либо электродвигателем мощностью 0,55 кВт через винтовую передачу. Затем в обратной последовательности по ходу перемещения потока зерна отключают все остальные машины и механизмы.